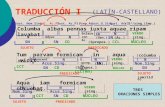

Triethanolamine (Traducción Aminas)

-

Upload

fernando-avila-yepez -

Category

Documents

-

view

229 -

download

4

description

Transcript of Triethanolamine (Traducción Aminas)

Triethanolamine

Although asqueous triethanolamine (TEA) was the first commercially applied amine sweetening process, it has been displaced largely by either MEA or DEA. TEA is less reactive with acid gases. It has less acid gas carrying capacity per volume of solution and also cannot reduce H2S content to general pipeline specifications. The principal apparent advantage of TEA (and MDEA, also a tertiary amine) is that it is selective for hydrogen sulfide. Probably this is because tertiary amines cannot undergo a direct reaction with carbon dioxide, as they do with hydrogen sulfide. The selectivity is not significant, however, and today neither TEA nor MDEA find widespread application as industrial sweetening agents.

Solution concentrations

The primary differences in the process schemes for MEA and DEA sweetening are in solution concentrations. MEA is ordinarily used in a 10 to 20 per cent by weight asqueous solution. By far the most common concentration would be approximately 15 per cent by weight MEA. DEA is also used in the 10 or 20 per cent by weight concentrations. The SNPA (Societe Nacionale des Petroles d’ Aquitaine) modification of the DEA process uses a higher concentrations of DEA. The process unit flow scheme is conventional, but DEA solution concentration will range upward to 30 or more weight per cent DEA. This higher concentration of DEA (because of the higher molecular weight of DEA) gives about the same molar ratio of amine and water as does a 15 to 20 weight per cent MEA solution.

Use of amines in asqueous solution, of course, saturates the sweet gas with water vapor, regardless of whether the entering sour gas is wet or dry. For most amine processes, this means that a dehydration step necessarily follows sweetening. One process which overcomes this shortcoming is the use of MEA or DEA in combination with ethylene or diethylene glycol. Combination of amine and glycol will usually do an excellent job in removing acid gas constituents, but generally does not dehydrate as well as a conventional glycol installation. Severe corrosion problems are frequently encountered when using the glycol-amine combination so that this process is not currently in widespread use.

The general process flow for an amine sweetening plant is shown in Fig. 3.2. The process flow scheme varies little, regardless of the asqueous amine solution used as the sweetening agent. The primary pieces of equipment of concern are the absorber column and stripper column, together with the associated piping, heat exchange, and separation equipment.

The sour gas containing H2S and/or CO2 will nearly always enter the plant through a scrubber (not shown) to remove any free liquids and /or entrained solids. The sour gas then enters the bottom of the absorber column and flows upward though the absorber in intimate counter-current contact with the asqueous amine solutions. Sweetened gas leaves the top of the absorber and flows to a dehydrations unit before being considered ready for sale.

Fig.3.2 Flow sheet of basic amine process

Lean amine solution from the bottom of a stripper column is pumped through an amine-amine heat exchanger and then through a water or air-cooled exchanger before being introduced to the top tray of the absorber column. The amine moves downward through the absorber counter-current to the sour gas, and absorbs acid gas constituents from the gas stream. Rich amine solution flows from the bottom of the absorber through the amine-amine heat exchanger and then to the top of the stripper column.

The amine-amine heat exchanger serves as a heat conservation device and lowers total heat requirements for the process. A part of the absorbed acid gases will be flashed from the heater rich solution on the top tray of the stripper. The remainder of the rich solution flows downward through the stripper in counter-current contact with vapor generated in the reboiler. The reboiler vapor (primarily steam) strips the acid gases from the rich solution. The acid gases are separated in a separator and sent to the flare or to processing. The condensed steam is returned to the top of the stripper as reflux.

Rich amine solution leaves the bottom of the absorber at an elevated temperature due to the heat of reaction released when acid gases react with the amine. For this reason heat exchange on the lean amine solution in the amine-amine exchanger does not cool it sufficiently for many processes. The amine cooler serves lower the lean amine temperature to the 100°F range. Higher temperatures on lean amine solution will result in excessive amine losses through vaporization and also lower acid gas carrying capacity in the solution because of temperature effects.

A process modification attributed to shoeld (3.3) and described by kohl and Riesenfeld (3.4) is shown in fig. 3.3. This modification uses two amine solutions fed at different points to the absorber – a semi-lean solution introduced at a midway point and a lean solution introduced in the conventional manner at the top of the absorber. This process is particularly advantageous for threating sour gases with a high acid gas content – above approximately 30 per cent. The liquid withdrawn from the mid-point on the stripper is not completely stripped and is circulated to the bottom part of the absorber, where the acid gas concentration is highest. The lean solution introduced at the top of the absorber contacts the gas with the lowest acid gas concentration and reduces it to the specified level.

Fig. 3.3 Flow sheet of split-stream amine process

This process modification offers the possibility of significant savings in steam costs, particularly for high acid gas streams. It has the disadvantage of increasing substantially the investment costs in the plant. In addition, the stripper column is taller, and both the absorber and stripper are more complex. The two lean amine streams require separate pumps and heat exchangers, together with a more complicated control system.

trietanolamina

Aunque la trietanolamina acuosa (TEA) fue el primer proceso de endulzamiento amina aplicado comercialmente, se ha desplazado en gran medida por cualquiera de MEA o DEA. TEA es menos reactivo con los gases ácidos. Tiene menos gas ácido capacidad de carga por volumen de solución y también no se puede reducir el contenido de H2S a las especificaciones generales de tuberías. El director aparente ventaja de TEA (y MDEA, también una amina terciaria) es que es selectiva para el sulfuro de hidrógeno. Probablemente esto es porque las aminas terciarias no pueden someterse a una reacción directa con dióxido de carbono, como lo hacen con sulfuro de hidrógeno. La selectividad no es significativo, sin embargo, y hoy ni TEA ni MDEA encontrar una amplia aplicación como agentes edulcorantes industriales.

Concentraciones de la solución

Las principales diferencias en los esquemas de proceso para la MEA y DEA edulcorante están en concentraciones de la solución. MEA se utiliza habitualmente en un 10 a 20 por ciento en solución asqueous peso. Con mucho, la concentración más común sería de aproximadamente 15 por ciento en peso de MEA. DEA también se utiliza en el 10 o 20 por ciento en concentraciones en peso. La modificación del proceso de DEA SNPA (Societe des Nacionale Petroles d 'Aquitaine) utiliza un mayores concentraciones de DEA. El esquema de flujo unidad de proceso es convencional, pero la concentración de solución de DEA oscilará hacia arriba para 30 o más por ciento en peso DEA. Esta mayor concentración de DEA (debido al peso molecular más alto de DEA) da aproximadamente la misma relación molar de amina y agua como lo hace un 15 a 20 por ciento peso de solución por MEA.

El uso de aminas en solución asqueous, por supuesto, satura el gas dulce con vapor de agua, independientemente de si el gas ácido de entrada es húmedo o seco. Para la mayoría de los procesos de amina, esto significa que una etapa de deshidratación sigue necesariamente edulcorante. Un procedimiento que supera esta deficiencia es el uso de MEA o DEA en combinación con etileno o dietilenglicol. Combinación de amina y glicol suele hacer un excelente trabajo en la eliminación de componentes de los gases ácidos, pero en general no deshidratarse, así como una instalación de glicol convencional. Graves problemas de corrosión son frecuentes cuando se utiliza la combinación de glicol-amina para que este proceso no está actualmente en uso generalizado.

El flujo de proceso general para una planta de edulcorante amina se muestra en la Fig. 3.2. El esquema de flujo de proceso varía poco, independientemente de la solución de amina asqueous utilizado como el agente edulcorante. Las piezas principales de equipos de preocupación son la columna de la columna de absorción y separador, junto con la tubería asociada, de intercambio de calor, y equipos de separación.

El gas ácido que contiene H2S y / o CO2 casi siempre entrará en la planta a través de un lavador de gases (no mostrado) para retirar cualquier líquido y / o sólidos arrastrados. El gas ácido entra entonces en la parte inferior de la columna de absorción y fluye hacia arriba a pesar de que el

absorbedor en íntimo contacto contra corriente con las soluciones de aminas asqueous. Gas endulzado deja la parte superior del absorbedor y fluye a una unidad de deshidrataciones antes de ser considerado listo para la venta.

Fig.3.2 flujo hoja de proceso de amina básica

Solución de amina pobre desde el fondo de una columna de separación se bombea a través de un intercambiador de calor de amina-amina y luego a través de un intercambiador de agua o enfriado por aire antes de ser introducido a la bandeja superior de la columna de absorción. La amina se mueve hacia abajo a través del absorbedor contracorriente al gas agrio, y absorbe los constituyentes gas ácido de la corriente de gas. Solución de amina Rich fluye desde la parte inferior del absorbedor a través del intercambiador de calor amina-amina y luego a la parte superior de la columna de separación.

El intercambiador de calor de amina-amina sirve como un dispositivo de conservación del calor y reduce las necesidades totales de calor para el proceso. Una parte de los gases ácidos absorbidos le será mostrado a los ricos solución calentador en la bandeja superior de la stripper. El resto de la solución rica fluye hacia abajo a través del separador en contacto en contracorriente con el vapor generado en el calderín. El vapor rehervidor (principalmente vapor) tiras de los gases ácidos a partir de la solución rica. Los gases ácidos se separan en un separador y se envían a la antorcha o para procesamiento. El vapor condensado se devuelve a la parte superior del purificador como reflujo.

Solución de amina Rich sale de la parte inferior del absorbedor a una temperatura elevada debido al calor de reacción liberado cuando los gases de ácido reaccionan con la amina. Por esta razón intercambio de calor en la solución de amina pobre en el intercambiador de amina-amina no enfría lo suficiente para muchos procesos. El enfriador de amina sirve menor es la temperatura de amina pobre para el rango de 100 ° F. Las temperaturas más altas en la solución de amina pobre resultará en pérdidas excesivas de amina a través de la vaporización y la capacidad de carga de gas ácido también es menor en la solución debido a los efectos de temperatura.

Una modificación del proceso atribuido a shoeld (3.3) y descrito por Kohl y Riesenfeld (3.4) se muestra en la fig. 3.3. Esta modificación utiliza dos soluciones de aminas alimentados en diferentes puntos al absorbedor - una solución semi-magra introducido en un punto a mitad de camino y una solución magra introducido de la manera convencional en la parte superior del absorbedor. Este proceso es particularmente ventajoso para threating gases ácidos con un alto contenido de gas ácido - por encima de aproximadamente 30 por ciento. El líquido retirado del punto medio en el separador no está completamente desnudado y se distribuyó a la parte inferior del absorbedor, donde la concentración de gas ácido es más alta. La solución magra introducido en la parte superior de los contactos de absorción del gas con la concentración más baja de gas ácido y la reduce hasta el nivel especificado.

Fig. 3.3 Diagrama de flujo del proceso de amina split-stream

Esta modificación proceso ofrece la posibilidad de un ahorro significativo en los costos de vapor, especialmente para corrientes de gas ácido. Tiene el inconveniente de aumentar sustancialmente los costos de inversión en la planta. Además, la columna de destilación es más alto, y tanto el absorbedor y separador son más complejas. Las dos corrientes de amina pobre requieren bombas separadas e intercambiadores de calor, junto con un sistema de control más complicado.