Réduction des déchets identifiés par le lean management ...

Transcript of Réduction des déchets identifiés par le lean management ...

HAL Id: dumas-01879758https://dumas.ccsd.cnrs.fr/dumas-01879758

Submitted on 24 Sep 2018

HAL is a multi-disciplinary open accessarchive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come fromteaching and research institutions in France orabroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, estdestinée au dépôt et à la diffusion de documentsscientifiques de niveau recherche, publiés ou non,émanant des établissements d’enseignement et derecherche français ou étrangers, des laboratoirespublics ou privés.

Réduction des déchets identifiés par le leanmanagement : application de méthodes et outils a

l’industrie pharmaceutiqueRomain Perrin

To cite this version:Romain Perrin. Réduction des déchets identifiés par le lean management : application de méthodes etoutils a l’industrie pharmaceutique. Sciences pharmaceutiques. 2018. �dumas-01879758�

AVERTISSEMENT Ce document est le fruit d'un long travail approuvé par le jury de soutenance et mis à disposition de l'ensemble de la communauté universitaire élargie. Il n’a pas été réévalué depuis la date de soutenance. Il est soumis à la propriété intellectuelle de l'auteur. Ceci implique une obligation de citation et de référencement lors de l’utilisation de ce document. D’autre part, toute contrefaçon, plagiat, reproduction illicite encourt une poursuite pénale. Contact au SID de Grenoble : [email protected]

LIENS LIENS Code de la Propriété Intellectuelle. articles L 122. 4 Code de la Propriété Intellectuelle. articles L 335.2- L 335.10 http://www.cfcopies.com/juridique/droit-auteur http://www.culture.gouv.fr/culture/infos-pratiques/droits/protection.htm

1

UNIVERSITÉ GRENOBLE ALPES

UFR DE PHARMACIE DE GRENOBLE

Année : [2018]

REDUCTION DES DECHETS IDENTIFIES PAR LE LEAN MANAGEMENT. APPLICATION DE

METHODES ET OUTILS A L’INDUSTRIE PHARMACEUTIQUE

THÈSE

PRÉSENTÉE POUR L’OBTENTION DU TITRE DE DOCTEUR EN PHARMACIE

DIPLÔME D’ÉTAT

Romain PERRIN

THÈSE SOUTENUE PUBLIQUEMENT À LA FACULTÉ DE PHARMACIE DE GRENOBLE

Le : 12/07/2018

DEVANT LE JURY COMPOSÉ DE

Président du jury :

M. Aziz BAKRI (Professeur Universitaire à l’UFR de Pharmacie)

Membres :

Mme. Nawel KHALEF, directrice de thèse (Maître de Conférences à l’UFR de Pharmacie)

Mme. Alicia MAILHES (Pharmacien Industriel)

L’UFR de Pharmacie de Grenoble n’entend donner aucune approbation ni improbation aux

opinions émises dans les thèses ; ces opinions sont considérées comme propres à leurs auteurs.

[Données à caractère personnel]

5

Réduction des déchets identifiés par le LEAN

Management. Application de méthodes et outils

à l’industrie pharmaceutique

6

Sommaire

Liste des enseignants ............................................................................................................................... 2

Réduction des déchets identifiés par le LEAN Management. Application de méthodes et outils à

l’industrie pharmaceutique ..................................................................................................................... 5

Sommaire ................................................................................................................................................ 6

Remerciements ....................................................................................................................................... 9

Liste des figures ..................................................................................................................................... 10

Liste des tableaux .................................................................................................................................. 11

Liste des abréviations ............................................................................................................................ 12

Définitions ............................................................................................................................................. 13

Introduction ........................................................................................................................................... 15

Chapitre 1 : Surproduction (作り過ぎのムダ) ................................................................................... 23

1.1. OEE ........................................................................................................................................ 23

1.1.1. Théorie ........................................................................................................................... 23

1.1.2. Exemple d’application ................................................................................................... 26

1.2. Schedule adherence .............................................................................................................. 27

1.2.1. Définition ....................................................................................................................... 27

1.2.2. Exemple d’application ................................................................................................... 27

1.3. Boite à moustaches ............................................................................................................... 30

1.2.1. Définition ....................................................................................................................... 30

1.3.2. Exemple d’application ................................................................................................... 31

Chapitre 2 : Temps d’attente (手待ちのムダ) .................................................................................... 34

2.1. SMED ..................................................................................................................................... 34

2.1.1. Historique ...................................................................................................................... 34

2.1.2. Exemples d’applications ................................................................................................ 38

2.2. Pareto .................................................................................................................................... 40

2.2.1. Historique ...................................................................................................................... 40

2.2.2. Exemples d’applications ................................................................................................ 42

Chapitre 3 : Transports et manutention inutile (運搬のムダ) ............................................................ 45

3.1. Simplification du processus, fabrication en continue ........................................................... 45

3.1.1. Théorie ........................................................................................................................... 45

3.1.2. Exemples d’applications ................................................................................................ 48

Chapitre 4 : Usinages inutiles ou incorrects (加工そのもののムダ) ................................................. 52

7

4.1. SPC ......................................................................................................................................... 52

4.1.1. Théorie : 6-sigma ........................................................................................................... 52

4.1.2. Exemple d’application : Capabilité et Carte de Contrôle .............................................. 55

4.1.3. Exemple d’application : Design Space ........................................................................... 57

Chapitre 5 : Stocks Excédentaires (在庫のムダ) ................................................................................. 62

5.1. Kanban ................................................................................................................................... 62

5.1.1. Historique ...................................................................................................................... 62

5.1.2. Mise en application ....................................................................................................... 64

Chapitre 6 : Gestes inutiles (動作のムダ) ........................................................................................... 68

6.1. Schema spaghetti .................................................................................................................. 68

6.1.1. Théorie ........................................................................................................................... 68

6.1.2. Mise en Application ....................................................................................................... 68

6.2. 5S ........................................................................................................................................... 70

6.2.1. Historique ...................................................................................................................... 70

6.2.2. Mise en application ....................................................................................................... 71

Chapitre 7 : Production de pièces défectueuses (不良をつくるムダ) .............................................. 73

7.1. Déviation ............................................................................................................................... 73

7.1.1. Théorie ........................................................................................................................... 73

7.1.2. Mise en application ....................................................................................................... 74

7.2. Actions Correctives et Actions Préventives (CAPA) ............................................................... 77

7.2.1. Théorie ........................................................................................................................... 77

7.2.2. Mise en application ....................................................................................................... 78

Chapitre 8 : Créativité Inexploitée (技能のムダ) ................................................................................ 82

8.1. Théorie de Management ....................................................................................................... 82

8.1.1. Management Libéré ...................................................................................................... 82

8.1.2. Management des Connaissances (Knowledge Management) ...................................... 83

8.2. Mise en application : Management visuel ............................................................................ 85

Conclusion ............................................................................................................................................. 90

Bibliographie.......................................................................................................................................... 93

Annexes ............................................................................................................................................... 101

Liste des figures des annexes .............................................................................................................. 101

Annexe 1 : Résumé des gaspillages définis dans le LEAN Management sous forme de tableau .... 102

Annexe 2 : Fonctionnement plus détaillé du schedule adherence ............................................... 103

Annexe 3 : Fonctionnement du test du χ2 ................................................................................... 104

8

Annexe 4 : Exemple d’adaptation du modèle de fromage suisse ............................................... 106

Annexe 5 : Description brève d’autres outils qualité .................................................................. 108

❖ PDCA – roue de Deming : ............................................................................................ 108

❖ DMAIC .......................................................................................................................... 109

❖ AMDEC ......................................................................................................................... 110

Serment de Galien ............................................................................................................................... 112

RÉSUMÉ : ............................................................................................................................................. 113

9

Remerciements

Je voudrais remercier, par ordre chronologique d’entrée dans ma vie :

Mes parents, qui m’ont toujours soutenu et encouragé dans mes choix.

Mon frère, ma sœur, qui sont mes premiers modèles.

Les amis de maternelle, qui sont toujours là, malgré la distance.

L’ami du collège, qui est venu se rattacher à ceux du primaire, et que on fait plus trop la distinction

maintenant

Les amis du lycée Baudelaire, et les parties de belote indénombrables que l’on a fait.

Les amis d’amis du lycée de Poisy, qui sont devenus des amis finalement.

Les amis de P1, que je ne vois plus, mais avec qui j’ai traversé ces 2 années éprouvantes.

Les amis de pharma, qui ont bien su gratter les ronéos, et faire de belles soirées.

M.Bakri et Mme Khalef, qui m’ont inspiré quand à ma spécialisation dans la suite de mes études, et

me font l’honneur d’être membre de mon jury.

Les amis de Rouen, avec la soirée hebdomadaire au déli, les repas quotidiens ensemble.

L’équipe d’encadrement d’Aspen NdB, qui m’a donnée ma première expérience, et m’a fait grandir.

Les amis du master TMPP, et nos nombreux fous rires en classe, au resto.

M.Roulot et Mme Bochot, qui nous ont parfaitement encadrés durant ce master.

L’entreprise B&D life science, qui m’a donnée beaucoup de temps libre afin de faire ma thèse (même

si c’était pas volontaire)

L’entreprise UCB, qui permet chaque jour d’évoluer dans un environnement de travail agréable.

Les amis de Bruxelles, avec qui on explore cette drôle de ville.

Et la petite citation de papillote qui a longtemps occupé cette page vierge : Le savant est fier d’avoir

tant appris ; le sage est humble d’en savoir si peu. William Cowper.

10

Liste des figures

Figure 1 : Illustration d’un processus selon le Taylorisme

Figure 2 : Les phases historiques dans l’évolution de la démarche LEAN

Figure 3 : Schéma de la répartition des temps du calcul de TRS

Figure 4 : Exemple de schedule adherence

Figure 5 : Représentation d’une boîte à moustache

Figure 6 : Comparatif des performances entre 2 semestres

Figure 7 : Représentation schématique du principe de SMED

Figure 8 : Moyenne mensuelle des temps de changement (heures) Usine A vs Usine B avant/après

Figure 9 : Représentation de la distribution de la répartition selon le principe de Pareto

Figure 10 : Représentation classique d’un diagramme de Pareto

Figure 11 : Diagramme de suivi des pannes

Figure 12 : Evolution des performances selon le type de fabrication

Figure 13 : Illustration de la simplification du processus

Figure 14 : Comparaison de 2 voies de synthèses

Figure 15 : Représentation de la dispersion d’une caractéristique des pièces selon le niveau de Sigma.

Figure 16 : Comparaison d’un Design Space en combinaison linéaire et non linéaire sur le réglage de

2 paramètres permettant une dissolution conforme (<80%)

Figure 17 : Schéma du fonctionnement du Kanban

Figure 18 : Exemple pratique de planning Kanban

Figure 19 : Schéma spaghetti, avant et après amélioration

Figure 20 : Exemple de schéma spaghetti de préparation d’un kit hospitalier.

Figure 21 : Illustration visuelle d’un 5S : rangement de bouchons en caoutchouc

Figure 22 : Illustration du modèle de défaillance illustrée en fromage suisse

Figure 23 : Illustration du diagramme d’Ishikawa associé aux départements inhibiteurs

Figure 24 : Vue globale du tableau de management visuel

Figure 25 : Vue globale du tableau de management visuel, seconde version

Figure 26 : Temps d'attente matériel toutes zones confondues de la semaine 1 à la semaine 32 de

l'année 2016

11

Liste des tableaux

Tableau I : Illustration des différents types de maintenance

Tableau II : Correspondance entre niveau de sigma et nombre de défauts

Tableau III : Synthèse des gains réalisés grâce à l’utilisation d’un outil de façon isolé

12

Liste des abréviations

AFNOR : Agence Française de NORmalisation

AMDEC : Analyse des Modes de Défaillance Et de leur Criticité / traduction de FMECA :

Failure Mode Effects, and Criticality Analysis

AMM : Autorisation de Mise sur le Marché

ANSM : Agence Nationale de Sécurité du Médicament

BPF : Bonnes Pratiques de Fabrication

BI : Bio-Indicateurs

CAPA : Corrective Action Preventive Action / Action Corrective Action Préventive

CTD : Common Technical Document / Document Technique Commun

DMAIC : Define, Measure, Analyze, Improve, and Control / Définir, Mesurer, Analyser,

Innover, Contrôler

EMA : European Medecines Agency // Agence du Médicament Européenne (AME)

FDA : Food and Drug Administration // Equivalent Américain de l’ANSM

ICH : International Council for Harmonisation of Technical Requirements for Pharmaceuticals

for Human Use // Conseil international d'harmonisation des exigences techniques pour

l'enregistrement des médicaments à usage humain (CIH)

IMPV : International Motor Vehicle Program / Programme International des Véhicules à

Moteurs

IPC : In Process Control / Contrôle en cours d’opération

13

MIT : Massachusetts Institute of Technology

MV : Management visuel

NEP : Nettoyage En Place

SEP : Stérilisation En Place

OEE : Overall Equipment Effectiveness / Taux de Rendement Synthétique (TRS)

OAE : Overall Asset Effectiveness / Taux de Rendement d’un Equipement (TRE)

OOS : Out Of Specification / En dehors des Spécifications

OOT : Out of Trend / En dehors de la Tendance.

PAT : Process Analytical Technologies ; Technologie Analytique des Procédés

PDCA : Plan, Do, Check, Act / Prévoir, Faire, Contrôler, Améliorer

QQOQCPC : Qui,Quoi, Où, Qand, Comment, Pourquoi, Combien

RTRT : Real Time Release Testing / Test de Libération en Temps Réel

SMED : Single Minute Exchange of Die / Changement de Matrice en Minutes Unitaires

SPC : Statistical Process Control / Maitrise Statistiques des Procédés (MSP)

TPS : Toyota Production System

TRS : Taux de Rendement synthétique

Définitions

Gemba : Terme Japonais signifiant « Terrain », là où les problèmes surviennent.

Kaizen : Terme Japonais signifiant « amélioration continue »

14

Libération paramétrique : système de libération propre à assurer que le produit est de la qualité

requise, sur la base des informations recueillies en cours de fabrication et de la conformité aux

exigences spécifiques des BPF en matière de libération paramétrique

Norme ISO 9001 :2005 : L’ISO a pour traduction française "Organisation Internationale de

Normalisation". Il s’agit d’une organisation non gouvernementale dont l’objectif principal est

de faciliter la coordination et l’unification internationale des normes industrielles. Les normes

ISO sont élaborées par des comités techniques constitués d’experts appartenant aux secteurs

industriels, techniques et économiques. La norme ISO 9001 :2005 décrit les exigences d’un

système de management de la qualité.

Opérations : Etape unitaire dans la transformation d’un produit ; synonyme : procédés

Processus : Ensemble d’opérations permettant la transformation de matières premières en

produit fini

Takt time : Cadence de fabrication nécessaire pour répondre à temps à une demande

15

Introduction

Dans le cycle de vie du médicament, la fabrication est l’étape centrale. Elle se déroule selon

une logique de système de production. D’un point de vue global, un système de production est

une organisation dont le but est de produire des biens (comme des médicaments dans le cas de

l’industrie pharmaceutique). A cause de l’évolution des marchés et de l’environnement

économique, les entreprises doivent modifier et améliorer leurs systèmes de production pour

optimiser leur performance industrielle, notion multidimensionnelle qui se fait sur des critères

différents : Sociologiques, financiers, opérationnels etc…(1).

L’évolution des systèmes de production a été initiée par l’industrie automobile (2). C’est elle

qui a développé la production de masse dès la fin du XIXème siècle, innovant en regard des

différentes production artisanales séculaires.(1).

La production de masse s’est imposée au travers de 2 courants de pensée : Le Taylorisme et le

Fordisme.

Le Taylorisme, nommé d’après Frederick Winslow Taylor, est décrit dans l’ouvrage « The

Principles of Scientific Management » (ou « La Direction Scientifique des Entreprises » en

version française) sorti en 1911. Il propose une division verticale et horizontale du travail. La

division horizontale consiste à séparer la production d’un objet (processus) en plusieurs

opérations unitaires (procédé). Ainsi, une matière première 1, après un procédé deviendra un

produit semi-fini β, qui deviendra un produit fini C une fois le processus terminé. La seconde

division, dite verticale, consiste à cloisonner socialement les ingénieurs et les ouvriers. Les

premiers, « cols blancs », s’occupent de l’organisation et de l’amélioration des procédés. Les

seconds, « cols bleus », s’occupent uniquement de la réalisation des tâches unitaires. Le travail

16

est ainsi systématisé par des instructions données par les cadres hiérarchiques aux ouvriers

exécutants (1).

Figure 1 : Illustration d’un processus selon le Taylorisme

Inspiré du Taylorisme, Henry Ford mis en place la première ligne d’assemblage en 1913 (3).

Cette ligne d’assemblage fut consacrée à la Ford T, modèle créé en 1908. En 4 ans (de 1912 à

1916), la quantité augmenta de 711% (passant de 82 388 véhicules à 585 388) et le prix de vente

diminua de 60% (passant de 600$ à 360$) (3). L’organisation du travail décidé par Henry Ford

(le Fordisme) repose sur les principes suivants :

• La division du travail et le cloisonnement des tâches, hérités des dogmes de Taylor.

• Les économies d’échelle avec la fabrication d’unité de production de grande taille qui

ont pour résultat de bas coûts de production unitaire, marquant le début de la production

de masse.

• L’utilisation des chaînes de montage permettant la diminution des mouvements des

employés.

• La standardisation des produits, concept mis en valeur par l’aphorisme célèbre d’Henry

Ford “Any customer can have a car painted any color that he wants so long as it is

PROCESSUS

« Col Blanc »

Procédé I

« Col bleu »

Procédé II

« Col bleu » 1 β C

17

black” (4) (Traduction : Les clients peuvent choisir la couleur qu’ils veulent pour leur

voiture tant qu’ils veulent du noir)

Ce modèle de production fut adopté dès les années 1930 aux Etats-Unis puis s’exportera après

la seconde guerre mondiale en Europe et au Japon (5).

La synergie entre le fordisme et le taylorisme a permis l’émergence et le développement du

modèle classique de management. Cette conception du management fut un succès jusque dans

les années 1970 (6). À cause du choc pétrolier de 1973, l’économie globale commence un cycle

de croissance économique ralentie avec une diminution de la consommation. Le modèle du

marché a permuté : la demande est moins importante que l’offre. De plus, le marché mondial

a été influencé par les différents environnements sociaux, économiques, politiques ce qui a eu

pour conséquence une récession économique (7). Le modèle du fordisme étant désormais

associé à la rigidité fut déclaré inapte à répondre aux nouveaux problèmes et défis du marché

(8).

En conséquence des limites montrées par la production de masse, le marché occidental de

l’industrie automobile s’est intéressé au système de production utilisés dans les usines de

Toyota, qui est dénommé TPS (Toyota Production System). Cette appétence s’est accrue à partir

de 1975, lorsque les bénéfices de l’entreprise Toyota ont de nouveau crû ce qui a eu pour

conséquence une accentuation de son avance organisationnelle en regard des autres entreprises

classiques (7).

Dans sa thèse, B.Lyonnet (1) explore les origines du mouvement LEAN, qui est né au Japon

après la seconde guerre mondiale. En développant les principes de la production « Lean (aussi

nommée « au plus juste »,»), les japonais ont élaboré un modèle en parallèle de la production

18

de masse après la seconde guerre mondiale. Ces mutations ont opéré une révolution

intellectuelle sur la façon de produire des biens.

A la suite de la seconde guerre mondiale, le président de la Toyota Motor Company (Kiichiro

Toyoda), a annoncé l’importance capitale pour le Japon de réduire l’écart avec la fabrication

industrielle d’automobile américaine (7). Cette appétence pour la productivité, dans un contexte

de conflit social et de crise financière, a conduit vers la recherche d’un nouveau modèle de

production.

C’est dans cet environnement qu’un ingénieur de chez Toyota, Taichi Ohno, a repensé la

production. Il a mis en place des principes de production « juste-à-temps » et

« d’autonomation » (fusion d’autonomie et d’automation), en application de la théorie de

Kishiro Toyoda (9).

Le « juste à temps » a pour objectif de produire en quantité juste nécessaire, au moment voulu

et disponible à l’endroit voulu (7). Cette méthode s’oppose frontalement au modèle Taylorien,

qui s’appuye sur des productions en très grande série et de stock, ce qui conduit à une

surproduction, et très peu d’agilité industrielle (1).

C’est Krafcik qui a été recensé comme étant le premier à utilier le terme de « production LEAN

» lorsqu’il a décrit le TPS en 1988 (10). Ensuite, ce sont Womack et ses partenaires qui l’ont

popularisé et diffusé dans l’industrie automobile au travers de la publication de résultats issus

de l’International Motor Vehicle Program (IMPV) dans le livre nommé « La production au

plus juste : le système qui va changer le monde » (2).

Les phases historiques dans l’évolution de la démarche LEAN sont résumées sur la figure 2 ci-

dessous (1).

20

Le système LEAN est une méthode de management visant l’amélioration de la performance

autour de 6 concepts : Elimination des gaspillages, Juste à temps, Amélioration continue,

Qualité parfaite, Management visuel, Management des hommes (1). Dans l’industrie

pharmaceutique, la qualité du produit est réglementée ; la législation définit que « le système

de management de la qualité doit maitriser le processus » (11). Cette définition laisse croire que

la production de pièces non conformes est maitrisé, qu’il y a peu de gaspillage de produits finis,

rendant un management LEAN inefficient. Mais ce serait ignorer que certains gaspillages sont

invisibles, qu’ils ne concernent pas ces produits finis mais d’autres ressources comme les

hommes et le temps.

Textuellement, le terme anglais LEAN signifie mince, maigre voire agile, car une entreprise

LEAN est avant tout une entreprise qui a décidé de s’alléger du superflu pour devenir réactive

(12). L’objectif du LEAN est d’éliminer le gaspillage sous toute ces formes, de se consacrer à

la production de plus-value afin d’obtenir un processus plus vif capable de répondre

précisément aux demandes du client. Les différents types d’activités d’un système de

production sont décrits ci-dessous :

• Activités à valeur ajoutée : Travaux qui contribuent à procurer au produit ce que les

client désire, ce sont les caractéristiques pour lesquels ils dépensent de l’argent.

• Activités à non-valeur ajoutée nécessaire : Travaux consommant des ressources. Les

clients ne sont pas prêt à les supporter financièrement car ces activités n’ajoutent pas

de valeur au produit tel qu’ils l’entendent mais elles sont exigées au niveau juridique

ou comptable par exemple

• Activités à valeur non ajoutée : Travaux consommant des ressources et ne créent pas

de valeur. Elles correspondent aux gaspillages (13).

Le LEAN décrit classiquement 7 types de gaspillage appelés « MUDAs » :

21

• Production excessive : produire trop, ou trop tôt.

• Attentes : attendre des pièces ou une machine qui finit son cycle, etc.

• Transport et manutention inutiles : tout transport est essentiellement un gaspillage et

doit être minimisé.

• Usinages inutiles et incorrects : toutes opérations non strictement nécessaires

contribuant à dépasser les attentes du client et mobilisant des ressources.

• Stocks excessifs : tous les stocks générant une utilisation d’espace ainsi qu’une gestion

financière futiles en regard de leur utilisation.

• Mouvements inutiles : tous les déplacements inutiles de personnel et actions superflus

qui ne contribuent pas directement à l'ajout de valeur.

• Défauts et rebuts : fabriquer des produits non conformes entraînant la destruction ou le

retraitement de ces produits, gaspillant temps, main d’œuvre et matière première.

(14,15).

Cette liste a été émise par Jeffrey Liker dans le livre The Toyota Way édité en 2004 par

McGraw-Hill (16). J.Liker complète les sept types classiques par un huitième, le gâchis de

créativité des employés (unused employee creativity) (17). Ce gaspillage des talents correspond

à la mauvaise utilisation ou sous-utilisation des compétences et du potentiel des salariés. Il

s’agit là encore d’une rigidité, chacun restant dans son rôle ; le col bleu obéit, le col blanc

réfléchit. Cette non utilisation du personnel du terrain, pourtant au cœur de la démarche

d’amélioration continue, peut entraîner la perte des compétences et des idées. La culture

organisationnelle, l’absence de formation, un turn-over trop important peuvent être à l’origine

de ce gaspillage.(18–20).

Le LEAN manufacturing est utilisé dans certaines industries (automobile particulièrement)

depuis plusieurs décennies dans d’autres industries, il est toujours en voie d’implémentation

22

(21). C’est le cas de l’industrie pharmaceutique et des industries de transformation en général

(22).

Ce retard n’a pourtant pas empêché la croissance de l’industrie pharmaceutique : le taux moyen

de croissance du chiffre d’affaires de celle-ci était de 9.5% entre 2002 et 2011 (23) contre 4.0%

pour l’industrie automobile dans la même période (24). Depuis 2011, le taux de croissance du

chiffres d’affaire l’industrie pharmaceutique est revenu au niveau de l’industrie automobile :

2.7% Vs 3.0%. Ce retard peut donc être considéré comme une chance pour l’industrie

pharmaceutique, puisque les méthodes et outils ont déjà été éprouvés par d’autres industries

(21).

Certaines de ces méthodes et outils seront présentés dans cette thèse. Chaque chapitre traitera

d’un MUDA et verra la présentation d’outils et de méthodes ainsi que leur application, ayant

permis de réduire ce type de MUDA et d’améliorer les performances de production.

23

Chapitre 1 : Surproduction (作り過ぎのムダ)

La surproduction a pour définition : produire trop, ou trop tôt. Cette production trop tôt peut

être dû à un mauvais planning. Dans ce chapitre, la première étape sera d’établir un outil de

mesure (OEE) permettant l’organisation des activités. Comme l’a établie Lord Kelvin en 1883,

dans toute science physique, la première étape essentielle dans le but d’approfondir un sujet est

de trouver un principe de comptage numérique pour en avoir une mesure pratique. Quand on

ne peut mesurer quelque chose, quand on ne peut l’exprimer en chiffres, notre connaissance est

plutôt maigre et insatisfaisante (25).

Cet outil de mesure peut devenir un indicateur, à la condition d’être techniquement et

conceptuellement apte à mesurer, avec une précision acceptable, le phénomène qu’il est censé

mesurer et demeurer pertinent dans le cadre du déploiement actuel de la politique qualité (26).

Une fois la mesure de performance de l’équipement établie, il devient alors plus aisé d’établir

un agenda de production afin de produire au plus juste.

Ce chapitre est découpé en 3 parties avec une explication de l’indicateur OEE/TRS (Overall

Equipement Effectiveness/Taux de Rendement Synthétique), puis une utilisation de cet

indicateur (schedule adherence) et une présentation des résultats obtenus (boites à moustache).

1.1. OEE

1.1.1. Théorie

L’OEE ou TRS en français est une mesure de la performance des équipements de production

exprimée en pourcentage.

Il correspond à : 𝑛𝑜𝑚𝑏𝑟𝑒 𝑑′𝑢𝑛𝑖𝑡é𝑠 𝑐𝑜𝑟𝑟𝑒𝑐𝑡𝑒𝑠 𝑝𝑟𝑜𝑑𝑢𝑖𝑡𝑒𝑠 𝑝𝑒𝑛𝑑𝑎𝑛𝑡 𝑢𝑛 𝑡𝑒𝑚𝑝𝑠 𝑋

𝐶𝑎𝑑𝑒𝑛𝑐𝑒 ∗ 𝑇𝑒𝑚𝑝𝑠 𝑑𝑒 𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑖𝑜𝑛 𝑝𝑙𝑎𝑛𝑖𝑓𝑖é𝑒 𝑝𝑒𝑛𝑑𝑎𝑛𝑡 𝑢𝑛 𝑡𝑒𝑚𝑝𝑠 𝑋

24

Il permet de classer les différentes pertes de temps afin de voir quelles opérations sont à

l’origine de mauvaises performances.

D’après S.Nakajima (27), un score minimale de 84.6% d’OEE est un objectif à atteindre pour

être dans des conditions optimales de travail. Ce score provient de la combinaison de 3 indices

(expliqué ci-après). Cette valeur non absolue est celle régulièrement citée dans les littératures

dans le cas des systèmes manufacturiers. Elle n’est donc pas standard, tout dépend des objectifs

fixés par chaque système d’exploitation. Ce ne sont que des indications dont l’avantage est de

caractériser globalement une efficience de production (28).

Par exemple, les valeurs moyennes de l’OEE dans les secteurs de l’industrie mécanique et de

l’électronique sont de l’ordre de 45% à 70%. (29)

Cet objectif de 84.6% parait difficilement applicable à l’industrie pharmaceutique puisqu’il y a

des contraintes réglementaires qui impactent principalement le temps de changement de lot.

Le schéma général de répartition des temps de l’OEE est représenté sur la figure 3 ci-dessous.

Figure 3 : Schéma de la répartition des temps du calcul de l’OEE

Temps équipe

Temps deproductiondisponible

Temps deproduction

planifié

Tempsopérationnel

Tempsopérationnel

net

Temps utile

Jours non travaillés

Arrêt planifié

Pas deproductiondemandée

Arrêt routinePerte

performancePerte qualité

25

Le temps total correspond à une semaine entière (7*24h). Les différentes pertes de temps sont

définies ci-dessous :

Jours non travaillés : On retire du temps total les périodes non travaillées (week-end, nuits,

vacances etc…) pour obtenir le temps équipe.

Arrêt planifié : Les arrêts planifiés correspondent aux temps consacrés à la maintenance

préventive du système. On retire ce temps au temps équipe pour obtenir le temps de production

disponible.

Pas de production demandée : Lorsque l’équipement est disponible mais il n’est pas utilisé

faute de commande. On le retire du temps de production disponible pour obtenir le temps de

production planifiée.

Arrêt routine : Dans cette catégorie, sont comptabilisés les heures d’arrêts de la machine non

consacrées à la maintenance préventive : panne, maintenance corrective, réunion etc… Lorsque

ces heures d’arrêt sont retirée du temps de production planifié, on obtient le temps opérationnel.

Perte performance : Cette catégorie permet de capturer les pertes non capturables ailleurs ;

micro-arrêts, perte de cadence etc… elle permet de calculer le temps opérationnel net.

Perte qualité : Cette catégorie sert à comptabiliser le temps consacré à la production de produits

non conformes. On obtient finalement le temps utile (temps réel de l’équipement consacré à la

production)

3 sous-indices peuvent être utilisés pour évaluer plus finement le rendement de l’outil de

production : la qualité, la performance et la disponibilité.

• L’indice de qualité correspond au Temps utile

Temps opérationnel net . Il est considéré comme

excellent lorsqu’il dépasse les 99%.

26

• L’indice de performance correspond au Temps opérationnel net

Temps de production planifiée . Il est considéré

comme excellent lorsqu’il dépasse les 95%.

• L’indice de disponibilité correspond au rapport Temps de production planifiée

Temps de production disponible . Il est

considéré comme excellent lorsqu’il dépasse les 90%.

Lorsque l’on combine les seuils de ces 3 indices, on obtient le seuil d’excellence industrielle

(84.6%) évoqué précédemment : 99%*95%*90% = 84.6% (27).

1.1.2. Exemple d’application

Dans l’entreprise Aspen Pharmacare® de Notre-Dame-de-Bondeville, les objectifs variaient

entre 28% et 49% selon les lignes. La ligne 12-3, sur laquelle j’ai effectué mon expérience

professionnelle, avait un objectif d’OEE fixé à 28% en septembre 2015. Les temps de calcul,

et les exemples d’arrêts utilisés dans cette entreprise sont présentés ci-dessous (30).

Jour non travaillé : La ligne 12-3 dispose de 3 équipes pour la journée, mais pas d’équipes pour

le week-end. La ligne s’arrête du samedi 05h00 au lundi 05h00.

Arrêt planifié : Les arrêts planifiés correspondent aux standards des ouvertures planifiées

consacrés à la maintenance préventive et au changement de campagne (24h) ainsi que la durée

des NEP/SEP (Nettoyage En Place, Stérilisation En Place) entre chaque changement de lot (un

6h).

Pas de production demandée : Non applicable dans ce cas ; chaque temps de production

disponible est planifié avec de l’activité.

27

Arrêt routine : Dans cette catégorie, sont comptabilisées les heures consacrées aux réunions

(1h hebdomadaire par équipe), les pauses (45 minutes quotidienne par équipe), les pannes

supérieures à 10mn, les dépassements de standards pour les changements de lot/ouverture.

Perte performance : Cette catégorie permet de capturer les pertes non capturables ailleurs ;

micro-arrêts, perte de cadence etc…

Perte qualité : Cette catégorie sert à comptabiliser le temps consacré à la production de produit

non conformes destinés à la destruction.

1.2. Schedule adherence

1.2.1. Définition

Le schedule adherence est un document qui permet un suivi précis de la production réelle en

comparaison des objectifs planifiés. Ce terme peut se traduire par « adhésion au planning ».Les

objectifs de production correspondent à la cadence définit par l’OEE cible. L’objectif de ce

document est de vérifier que la planification est respectée au niveau de la production, et de

visualiser si la production est en avance ou en retard. Cette information sur les délais permet de

mettre en place des actions pour tenir l’objectif.

1.2.2. Exemple d’application

Le document d’adhésion au planning peut avoir plusieurs niveaux de détails. Dans une version

que j’ai expérimentée dans l’entreprise Aspen Pharmacare®, il était éditée sous un format

hebdomadaire, et publiée en fin de ligne. L’avancement de la production devait être rempli

chaque heure.

28

Figure 4 : Exemple de document schedule adherence

La figure 4 représente un exemple du document schedule adherence (un format plus grand,

utilisé dans l’entreprise Aspen Pharmacare® est disponible en Annexe 2). L’objectif de la

journée correspond à l’OEE cible. A partir de cela, on calcule la cadence à avoir sur le temps

de production disponible, qui prend en compte les arrêts typiques d’une fin de lot pour éviter

l’incidence d’une contamination croisée. L’utilisation de systèmes de nettoyage automatique

comme le NEP/SEP (Nettoyage En Place / Stérilisation En Place) induit une durée fixe non

réductible. Cette durée est indiquée par les cases en orange dans la figure 4 qui correspondent

aux temps séparant la dernière seringue du lot précèdent de la première du lot suivant. Ces

heures ne sont pas comptabilisées comme un temps de production planifiée, elles n’ont pas

d’impact sur l’OEE tant qu’elles sont respectés. Le temps de 2h correspond au cumul des heures

du nettoyage automatique et des opérations « manuelles » de fin et début de lot. L’utilisation

de systèmes de nettoyage automatique est la recommandation xii du paragraphe 5.21 des BPF

(11).

Le schedule adherence est affiché en sortie de ligne et est rempli chaque heure par les

opérateurs. Il est remis à zéro entre chaque lot. Ce tableau permet de calculer d’une manière

simple le temps d’avance ou de retard de la ligne sur les objectifs.

29

Ce calcul du temps d’avance/retard est une information très importante pour les prises de

décisions, notamment sur les opérations de maintenance.

On distingue principalement 2 grands types de maintenance : maintenance corrective et

maintenance préventive (31).

Tableau I : Illustration des différents types de maintenance(32)

Type de maintenance Evènement déclencheur (Quand ?)

Opération de maintenance (Quoi ?)

Maintenance préventive

Systématique

Seuil d’un compteur d’usage d’équipement ou d’un module / Calendrier pré-défini

Procédure de maintenance définie par les experts

Conditionnelle Seuil limite d’un indicateur de dégradation

Prédictive

Prédiction du moment de défaillance et de dégradation des performances du composant ou système

Procédure de maintenance ciblée par une procédure d’aide à la décision

Maintenance corrective

Palliative Constat d’une panne/défaillance

Dépannage

Curative Réparation

La maintenance préventive peut être incluse dans le schedule adherence, à l’inverse des

opérations maintenances correctives, dont les occurrences ne peuvent être planifiées.

Une meilleure utilisation de l’outil schedule adherence serait de planifier une plage horaire

dédiée aux opérations de maintenance préventive. En rajoutant, à côté du tableau principal, des

cases représentant les opérations de maintenance préventives et leurs temps respectifs, on peut

profiter d’une durée connue d’avance de la production pour effectuer ces arrêts de maintenance

préventive.

De plus, en cas de survenue d’une panne, les opérations de maintenance corrective à déployer

peuvent utiliser ce temps le maintenance préventive prévue et ne pas impacter les objectifs de

production hebdomadaires.

30

1.3. Boite à moustaches

1.2.1. Définition

La boite à moustaches est avant tout un outil de visualisation d’une répartition statistique d’une

mesure.

Figure 5 : Représentation d’une boîte à moustache

La boîte à moustache permet de représenter une distribution. Elle permet de visualiser

facilement la répartition de données. 7 points sont nécessaires pour construire ce graphique.

• Minimum : il s’agit de la donnée la plus faible disponible. Dans le cadre des résultats

rapportés, il s’agit très souvent de semaine sans production suite à des pannes et donc

des scores d’OEE de 0%

• Q10 : Il s’agit du 10ème centile, c’est-à-dire la donnée pour laquelle 10% des autres

données sont inférieures.

Maximum

Q90

Q75

Q50

Q25

Q10

Minimum

31

• Q25 : Il s’agit du 25ème centile, c’est-à-dire la donnée pour laquelle 25% des autres

données sont inférieures.

• Q50 : Il s’agit de la médiane (ou 50ème centile), c’est-à-dire la donnée pour laquelle

50% des autres données sont inférieures.

• Q75 : Il s’agit du 75ème centile, c’est-à-dire la donnée pour laquelle 75% des autres

données sont inférieures.

• Q90 : Il s’agit du 90ème centile, c’est-à-dire la donnée pour laquelle 90% des autres

données sont inférieures.

• Maximum : Il s’agit de la donnée la plus élevée.

Cette distribution permet de comparer les performances sans être influencée par les valeurs

extrêmes.

1.3.2. Exemple d’application

A partir du mois de Janvier 2016, une communication axée sur la performance des moyens de

production pour l’ensemble du personnel a été mise en place dans l’entreprise Aspen

Pharmacare®. Cette communication comprenait plusieurs affichages accessibles à tous,

permettant de voir l’avance ou le retard de la production en fonction des objectifs. Cette

affichage, couplée avec une maintenance préventive efficace a permis d’augmenter les

performances de production (cf figure 6 ci-dessus). En conséquence, les objectifs planifiées de

l’OEE sont passés de 28 à 40%.

32

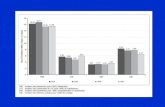

Figure 6 : Comparatif des performances entre 2 semestres

L’objectif initiale de la ligne en terme d’OEE est de 28%. Sur la figure 6, on compare la

situation initiale à la situation avec un management plus axé sur la performance sur une période

comparable (2ème semestre 2015 vs 1er semestre 2016). Les données correspondent au score

d’’OEE hebdomadaire (un semestre possèdent donc une vingtaine de données) L’axe des

ordonnées correspond au score d’OEE. La distribution des performances montre que la

production a été améliorée puisqu’au moins la moitié (Q50) des performances est supérieure à

l’objectif, contrairement à la situation initiale. De plus, le Q10 et Q25 ont fortement augmentés,

ce qui démontre une augmentation de la fiabilité de la ligne, même si le minimum est toujours

à 0% (ce qui correspond à une semaine entière d’arrêt machine). Durant le 1er semestre 2016, il

est à noter que le cap symbolique des 50% de TRS a été franchi. Devant les bonnes

performances de la ligne, il a été décidé pendant le semestre d’augmenter l’objectif de 28 à 40%

de TRS. L’augmentation de cet objectif avait pour but d’adapter la logistique afin de permettre

0%

10%

20%

30%

40%

50%

60%

2eme semestre 2015 1er semestre 2016

Sco

re d

'OEE

33

un taux d’occupation de l’équipement à 100% (et donc un temps de production planifiée égale

au temps de production planifiée) (30)

34

Chapitre 2 : Temps d’attente (手待ちのムダ)

Ce second MUDA représente la perte de temps due à une attente non justifiée. Il peut avoir pour

origine une attente de renseignements, d'outils, d'approbations, de contrôle qualité, de reprise

etc…

Le constat suivant a été fait par les industriels : la diversité grandissante de la production,

notamment des petites séries, engendre un nombre élevé de changements de séries, ainsi que

des temps parfois non productifs. L’obstacle principal à la flexibilité de la production est la

durée des temps de changements de série. Ceux-ci sont généralement longs et compliqués et

nécessitent des ouvriers hautement qualifiés (33).

2.1. SMED

2.1.1. Historique

SMED est l’abréviation de l’anglais Single Minute Exchange of Die, qui signifie changement

de matrice en minutes unitaires. Le terme « Single Minute » ne correspond pas à une minute

comme on pourrait le croire mais est la contraction de Single Digit Minutes Numbers, donc un

temps ayant un seul chiffre, ce qui correspond à un temps inférieur à 10 minutes (34). La norme

AFNOR NF X 50-310 (concepts fondamentaux de la gestion de production) définit le SMED

comme une «méthode d’organisation qui cherche à réduire de façon systématique le temps de

changement de série, avec un objectif quantifié».

L’organisation qui entreprend à diminuer ses temps de changement de série vise deux objectif

simultanément :

• Augmentation des mouvements de ses stocks : plus petite production mais production

plus fréquente

35

• Augmenter le temps de production disponible de ses équipements en diminuant le temps

d’arrêt des machines. (35)

L’opération de changement de roues sur une voiture est l’exemple classique d’application du

SMED. La situation initiale, avant SMED, est comparé à un changement de pneus (été vers

hiver et vice versa), du particulier. La situation finale, après SMED correspond au changement

de pneu d’une formule 1 lors de son arrêt au stand. La différence d’exécution (plusieurs

dizaines de minutes comparé à moins de 10 secondes, avec des opérations annexes) est le gain

de temps promis par la méthode SMED. La liste ci-dessous résume les éléments clefs qui

caractérisent cet exemple :

• Maîtriser le temps d’arrêt au stand est stratégique pour gagner la compétition.

• Tous les éléments ont été préparés et mis en position avant l’arrivée de la voiture.

• Le mode de fixation des roues a été optimisé avec une seule vis centrale.

• Les opérations sont effectuées simultanément et de façon coordonnée.

• Chaque acteur est parfaitement entraîné à la tâche qu’il doit accomplir (35).

La méthode SMED, d’origine japonaise, a été élaborée par Shigeo Shingo, au cours de la

période allant de 1950 à 1969. Shingo révèle les étapes marquantes du dévellopement de la

méthode dans son ouvrage, « Le système SMED, une révolution en gestion de

production » (15) :

• Pendant la période 1951-1955, il analyse une presse industrielle. Il constate alors que

lors d’un changement d’outillage, il existe deux types d’opérations : les opérations

internes et les opérations externes ; c’est la genèse du SMED.

• Pendant la période 1956-1960, il travaille à améliorer l’efficacité d’une machine aux

chantiers navals Mitsubishi à Hiroshima. En fabriquant une table dont les réglages ont

36

été effectué au préalable, il émet le principe de transformation des opérations internes

en opérations externes.

• Lors de la période 1961-1965, il travaille à l’usine Toyota de Motomachi. La moyenne

de changement de matrice chute évoluant d’une heure à quinze minutes en 1962.

• Lors de la période 1966-1970, il parvient à réduire le délai de montage d’une presse de

1000 tonnes chez Toyota. Les chiffres autour de ce projet diffère selon les sources

(34,35) mais selon la page 237 de son ouvrage (15) ainsi que Smalley (36), le projet fut

en 2 temps. Dans un premier temps, le temps de montage fut réduit 4h à 1h30 (34) puis,

suite à une demande du management de Toyota, le nouvel objectif de temps de montage

fut de 3 minutes (35). Il conceptualise alors une analyse systématique pour réaliser le

changement rapide d’outillage à laquelle il donnera le nom de SMED (35).

Donc, comme vu dans le paragraphe précèdent, lors d’un changement de série, on peut

différencier deux types d’opérations (représentés sous la figure 7 ci-dessous) :

• Les opérations internes sont obligatoirement faites avec la machine à l’arrêt (monter

et démonter les outillages, par exemple ; en bleu ci-dessous).

• Les opérations externes peuvent être faites pendant que la machine fonctionne (par

exemple, sortir les outillages et les réintégrer au magasin ; en gris ci-dessous) (35).

37

Figure 7 : Représentation schématique du principe de SMED

Sur la figure 7 ci-dessus, on peut voir les principes du SMED schématisés en 2 grandes étapes.

Les temps d’arrêts sont représentés par une flèche commençant au début de la première

opération interne et se terminant à la fin dernière opération interne.

Dans la littérature, le SMED est découpé en 4 stades.

• Stade préliminaire (0) : Distinction des réglages internes et externes.

• Stade 1 : Séparation des réglages internes et externes.

• Stade 2 : Transformation de réglages internes en réglages externes.

• Stade 3 : Rationalisation de tous les aspects de l’opération de réglage (37).

Le premier schéma de la figure 7 se situe après le stade 0 et 1 puisque la séparation entre

réglages internes et externes est déjà faite.

Le second schéma correspond au processus après le stade 2 du SMED. A ce stade, il n’y a pas

eu, à proprement parler, d’amélioration des opérations unitaires. Mais, par une simple

réorganisation des opérations unitaires, on peut déjà constater un important gain de temps.

A B C D E F G

C E G B D A F

Temps d’arrêt avant SMED

Temps d’arrêt après étape 1 SMED

C E G B D A F

Temps d’arrêt après étape 2 SMED

38

Le troisième schéma de la figure 7 correspond au stade 3 du SMED, dont le but est de diminuer

si possible le temps pour les opérations internes. Sur la deuxième partie de la figure 7, on peut

voir que les opérations C & G sont les plus longues. Une diminution drastique de celles-ci

permet d’améliorer encore plus le temps de changement

2.1.2. Exemples d’applications

On retrouve de nombreux exemples d’application du SMED dans la bibliographie, en plus de

ceux développés par Shigeo Shingo et cités dans le paragraphe précèdent.

Une des applications concrètes du SMED dans l’industrie occidentale est décrite dans la thèse

de B.Michels (38) et a permis les résultats suivants : le temps de changement de série pour la

presse à poinçons est passée de 30.40 minutes à 9.68 minutes. De plus, le nombre d’opérateurs

nécessaires pour effectuer le changement fût réduit de 3 à 1. Bien que démontré dans un

environnement non pharmaceutique, ce résultat peut-être extrapolé à l’industrie

pharmaceutique qui utilise le même type de machine pour la fabrication de comprimés.

Un autre exemple est le travail réalisé par M.Aguilar dans sa thèse (39) où l’utilisation, du

SMED se fait dans une entreprise fabriquant les milieux de culture destinés à l’industrie

pharmaceutique. Ce changement de lot se fait dans une zone propre et a donc des contraintes

réglementaires de propreté similaires à ce que l’on retrouve dans l’industrie pharmaceutique.

Avec des changements à court et à long terme, l’auteur de cette thèse rapporte une amélioration

36.1% (le temps total initial étant de 147 minutes, le temps total après changement à court terme

de 110.5 minutes et un temps total final de 94 minutes).

Ensuite, il faut remarquer l’importance de l’implication du management, puisque dans les

travaux de J.Unterborn (40), les résultats diffèrent selon cette caractéristique. Dans cette thèse,

il compare le temps gagné par la méthodologie SMED sur la même machine (Nilpeter M3300S)

39

dans 2 usines différentes. Ces 2 usines sont issues de la même maison mère, ont la même

structure managériale, les mêmes clients. Cependant, une usine est localisée aux Etats-Unis et

a un management impliqué dans les pratiques LEAN (usine A) tandis que l’usine B est situé en

Angleterre et forme uniquement les opérateurs aux principes du LEAN Management. Une année

entière de temps de changement de lot sur chaque usine a été collecté et sert de données

contrôles (1923 changements pour l’usine A, 3246 pour l’usine B). Ces données contrôles ont

ensuite été comparées aux données collectées pendant une année après mise en place du SMED.

(591 et 856 changements pour l’usine A et B, respectivement). Les données indiquent que

l’usine A a gagné environ 1.68 heure (soit 38%) par réglage tandis que l’usine B a gagné

seulement 0.43 heure ( soit 13%).

De plus, sur la figure 8 ci-dessus, on peut voir que la tendance des derniers mois est meilleure

pour l’usine A que pour l’usine B car elle subit moins de variations.

Figure 8 : Moyenne mensuelle des temps de changement (heures) Usine A vs Usine B avant/après

SMED

0

1

2

3

4

5

6

7

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24

Moyenne mensuelle des temps de changement (heures) Usine A vs Usine B avant/après SMED

Usine A Usine B

40

Enfin, d’après les résultats de l’enquête menée dans la thèse de I.Alhuraish en 2017 (41), il y a

une relation significative entre l’implantation du SMED et l’augmentation des performances

financières.

Ce résultat a été obtenu en comparant le degré d’adhésion des entreprises à l’affirmation

suivante « le SMED permet d’améliorer les performances financières ». Chaque entreprise

déclare son niveau d’implémentation du SMED (Absent, faible, moyen, fort, totale) ainsi que

l’adhésion à l’affirmation (désaccord total, désaccord, neutre, accord, accord total). Le test

statistique utilisé (χ2) montre que plus l’implémentation du SMED est importante dans une

entreprise, plus son impact économique est remarqué (avec un risque α <0.2%). Le détail du

fonctionnement d’un test du χ2 est expliqué dans l’annexe 3.

2.2. Pareto

2.2.1. Historique

Vilfredo Pareto était un économiste et sociologue Italien. Il analysait les problèmes

économiques en utilisant les mathématiques. A la fin du XIXème siècle, il observa que 80% des

terrains étaient détenus par 20% de la population. En jardinant, il remarqua également que 20%

de ses plants de petits pois constituaient 80% de la récolte totale (42).

Et c’est ainsi que naquit le concept du 80/20, qui veut que 80% des conséquences quantitatives

d’un problème soient dues à 20% des causes qualitatives. En terme mathématique, cela

correspond à l’équation 𝑦 = 100 ∗ (4

5)

𝑙𝑜𝑔100−𝑙𝑜𝑔𝑥

𝑙𝑜𝑔5 ce qui correspond à l’équation 𝑦 =

52.809 𝑥0.1386. On peut voir sa distribution continue dans la figure 9 ci-dessous

41

Figure 9 : Représentation de la distribution de la répartition selon le principe de Pareto

Il est généralement représenté sous la forme d’histogramme représentant les causes avec une

courbe de fréquence cumulé comme sur la figure 10 (43).

Figure 10 : Représentation classique d’un diagramme de Pareto (43)

y = 52,809x0,1386

R² = 1

0

10

20

30

40

50

60

70

80

90

100

0 10 20 30 40 50 60 70 80 90 100

Co

nsé

qu

ence

Qu

anti

tati

ve

Cause Qualitative

Distribution Pareto

42

Sur la figure 10, 9 types d’erreurs sont enregistrés. L’axe des ordonnées droit représentent la

fréquence de chacune des erreurs. La courbe rouge représente la fréquence cumulée des erreur,

sa valeur peut être lu grâce à l’échelle des ordonnées gauche. Ainsi, les 3 premières causes

représentent plus de 80% des problèmes. Le temps passé à résoudre ces 3 problèmes aura plus

d’impact que le temps passé à résoudre les autres problèmes.

2.2.2. Exemples d’applications

Le grand principe du 80/20 peut librement s’appliquer à de nombreuses choses. Ainsi, il est

possible d’utiliser un diagramme de type Pareto pour faire une cartographie des défauts sur les

pièces si on veut améliorer l’indicateur qualité, ou de l’utiliser sur les arrêts si on veut plutôt

améliorer l’indicateur production ; cette cartographie peut être fait en utilisant le diagramme de

suivi des pannes illustré par la figure 11. Ce diagramme a été créé et utilisé chez Aspen

Pharmacare® (30)

Figure 11 : Diagramme de suivi des pannes (30)

43

Cette version est séparée en 3 parties, de gauche à droite : Les pannes exceptionnelles, les arrêts

routiniers (démarrage, changement de lot etc…) et les micro-arrêts.

La partie consacré aux pannes exceptionnelles alimente la partie « arrêt routine » du calcul

d’OEE. Dans son utilisation, cette partie est subdivisé en 2 sous-parties. La localisation de la

panne d’une part et la description de la durée de la panne en 4 critères d’autre part : Attente

personnel qualifié, investigation, intervention, et redémarrage.

La partie gauche permet de voir quelles opérations unitaires ralentit l’ensemble du processus.

Si la loi de distribution de Pareto est respectée (sachant que le processus est composé de 5

opérations unitaires), un poste devrait être à l’origine de 80% des ralentissements. On peut alors

penser à des actions de présence terrain renforcé de personnes qualifiés (comme un technicien

de maintenance) sur le processus unitaire afin de prévenir l’apparition de pannes et de mettre

en place une amélioration sur le taux d’occupation du poste.

La description de la panne permet d’établir un second Pareto et de voir sur quels critères on

peut s’améliorer. Par exemple, si on voit que le temps d’attente du personnel qualifié est

systématiquement le critère le plus élevé, on peut agir sur la disponibilité de ce personnel en le

libérant de certaines tâches de travail pour qu’il puisse intervenir à temps sur celle ralentissant

la production.

La partie centrale correspond à la collecte de données des arrêts routiniers. Selon les choix, une

partie de ce temps de panne peut être planifiée et n’affectera pas l’OEE. Par exemple, pour les

changements de lots, on doit légalement faire un nettoyage de type NEP/SEP, qui oblige à faire

un nouveau montage. L’ensemble dure 6h dont 4h de NEP/SEP. En cas de changement de lot,

4h du temps de production planifiée comptant pour le calcul de l’OEE (figure 3) sont retirées.

Les 2h de montage étant du temps humain, ils sont comptabilisés en tant qu’arrêt routine. Cette

partie du graphique est également très utile pour voir les dépassements de standards. Il est

44

intéressant de comparer les temps moyens de chaque équipe, afin d’envisager des améliorations

de ce standard.

Enfin, la dernière partie concerne les micro-arrêts et alimente la partie « perte de performance »

de l’OEE. Etant donné la durée brève des arrêts, il a fallu penser cette partie comme très rapide

à renseigner. La solution choisie fut de pré-remplir la dénomination de la panne et de recourir

au bâtonnage pour visualiser la récurrence de celle-ci.

Malgré ce suivi, la perte d’OEE du aux pertes de performance reste importante, puisque l’OEE

moyen calculé sur le temps opérationnel est d’environ 70%. Il y a donc 30% de perte dûes à

des micro-arrêts ou des baisses de cadence non capturés. (30)

45

Chapitre 3 : Transports et manutention inutile (運搬

のムダ)

Ce gaspillage a pour origine la mauvaise optimisation des flux de matières ou les longues

distances entre les étapes d'un processus. Ce gaspillage peut aussi être accompagné d’un risque

qualité (contamination croisée notamment), c’est pourquoi le paragraphe 3.7 du guide des

Bonnes Pratiques de Fabrication (11) répond en partie à ce problèmes : « Les locaux doivent,

de préférence, être disposés selon l'ordre logique des opérations de fabrication effectuées et

selon les niveaux de propreté requise. »

3.1. Simplification du processus, fabrication en continue

3.1.1. Théorie

Une réorganisation simple du flux est une manière rapide de gagner en efficacité. On retrouve

cet exemple dans un témoignage exprimé dans la préface de Talent Toyota (44) :

« Olivier Bessin, responsable TPS (Toyota Production System) sur le site, explique qu’au cours

de l’année passée, le Japon a demandé au site de préparer un changement de takt time

correspondant à une augmentation de capacité de 16 % sans agrandir la ligne. Cela paraissait

difficilement réalisable car les postes de travail avaient déjà été optimisés au cours des années.

Toutefois, en se repenchant sur les standards de travail, il est apparu que les opérateurs perdaient

beaucoup de temps de leur cycle en déplacements (« MUDA de mouvement ») pour aller

prendre des pièces dans les étagères disposées en bord de ligne. Cette réflexion a conduit

finalement à une modification complète de l’organisation matérielle de la ligne par du matériel

amené sur la ligne grâce à un petit train qui dépose des servantes de pièces et de sous-

assemblages au fur et à mesure que les opérateurs en ont besoin. En éliminant les gaspillages

46

de déplacements, cette nouvelle organisation a permis d’absorber l’augmentation de volume

sans augmenter l’espace de la ligne ou le nombre d’opérateurs. Bien entendu, cette nouvelle

organisation est bien plus exigeante et demande un respect pointilleux des standards de travail

tant en production qu’en logistique pour amener les bonnes pièces au bon poste – en juste-à-

temps. »

Pour comprendre la suite du témoignage, la définition du concept Kaizen est nécessaire au

préalable. Le terme Kaizen correspond à l'association de deux termes Japonais, « Kai »

signifiant Changement et « Zen » signifiant Bien (au sens de Mieux). Le Kaizen se traduit par

« amélioration continue ». C’est une démarche graduelle et douce qui s’oppose aux réformes

brutales.(1)

« Le travail standardisé, explique ce spécialiste, est le point de départ du kaizen. Sans standard,

pas de kaizen possible. Mais inversement, il est également difficile de maintenir les standards

au poste si on n’améliore pas les postes et les conditions de travail en continu – donc sans

kaizen, les standards ne tiennent pas. »

Cette réorganisation de l’espace de travail sans agrandissement a donc permis un gain de 16%.

Mais il est possible de faire mieux.

L’évolution de cette réduction de la longueur du flux est la suppression du fonctionnement en

lot et le passage en fabrication continue. Cette approche a été initiée par un partenariat entre le

prestigieux Massachusetts Institute of Technology (MIT) et Novartis en 2007. Ce changement

de paradigme promet des améliorations. Ainsi, dans une conférence tenu en 2009 au MIT, B.

Trout (Professeur d’ingénierie chimique au MIT) et W. Bisson (Program Manager chez

Novartis®), affirment que l’on peut réduire le temps moyen de la délivrance au patient depuis

la fabrication de 100 jours à une dizaine de jours (45).

47

Figure 12 : Evolution des performances selon le type de fabrication (46)

Sur la figure 12, on peut voir les évolutions de 3 indicateurs selon le type de fabrication.

• Le 1er indicateur (courbe rouge), le TPT (Throughput time), correspond au temps pour

un processus de transformer une matière première brute en produit fini (47). On peut

voir qu’il est environ divisé par 2 entre la fabrication traditionnelle et le LEAN mais

avec la fabrication en continue, celui-ci est réduit très fortement et est divisé par 10 pour

arriver à un temps inférieur à 10 jours, comme énoncé plus haut.

• Le 2nd indicateur (courbe bleu), l’OAE, est un dérivé de l’OEE qui permet de retirer des

pertes de temps lors du calcul. Cet ajustement diffère selon les entreprises où il est

utilisé. Pour la compréhension du graphique, il est plus simple de l’assimiler à l’OEE,

d’autant que les scores correspondent avec ceux énoncés dans le chapitre 1 (48). Cet

indicateur représentant la performance industrielle est également en augmentation, et

semble permettre à l’industrie pharmaceutique de viser l’excellence industrielle (OEE

>84%).

• Le dernier indicateur (en marron) représente l’évolution de la qualité. Cet indicateur ne

possède pas de données chiffrées sur le schéma. Il est donc subjectif mais ne semble pas

être affecté par les changements de méthode.

48

3.1.2. Exemples d’applications

Dans le cadre des travaux entre le MIT et Novartis®, évoqué dans le paragraphe précèdent, un

exemple est présenté sur la figure 13 ci-dessous

Figure 13 : Illustration de la simplification du processus (46)

La figure 13 permet de visualiser l’origine des améliorations. Sur les différentes opérations

unitaires servant à la fabrication d’un comprimé classique, 6 ont disparues et sont réalisés de

manière continue dans une même opération. Sur les 2 schémas plus détaillés du processus

(figure 14), on comprend encore mieux l’origine du gain.

49

Figure 14 : Comparaison de 2 voies de synthèses (46)

Ainsi, sur la première voie présenté par cette figure, on dénombre 19 opérations entre

l’introduction du premier réactif et l’obtention des comprimés. Parmi ces 19 opérations, on

dénombre notamment 3 opérations de séchage, 4 opérations de filtration, 2 opérations de

distillation. Par comparaison, sur la nouvelle voie de production, il y a 14 opérations mais avec

une seule opération de séchage, 2 opérations de filtration et aucune opération de distillation.

50

Un exemple concret de synthèse de principe actif est d’ailleurs présenté dans les travaux de

W.Bisson (46). Pour la synthèse du Metoprolol, la fabrication par lot a un rendement de 65-

70% pour une synthèse par reflux durant plusieurs heures. Avec la fabrication continue, les

rendements atteignent 91% pour une durée de synthèse de 15 secondes.

Actuellement, les pratiques de fabrication consistent en des lots pour chaque étape (synthèse,

purification, contrôle, stockage, transport etc…) fabriqués sur des sites différents réparties

autour du monde, constituant autant d’intermédiaires pour les excipients et substances actives.

La substance active est ensuite transportée ailleurs pour être formulé sous la forme produit fini,

emballée et distribuée aux répartiteurs. A cause de ces écarts entre la substance active et le

médicament fini, il manque souvent des informations sur les propriétés physico-chimiques des

ingrédients pour faciliter les opérations de transformation/fabrication suivantes. Ce manque

d’informations mène à des étapes de correction nécessaires pour formuler correctement la

substance active en médicament fini. Il y a de nombreux exemples sur les substances actives

cristallisées sous des formes à l’écoulement limité qui rajoute une étape de micronisation et/ou

granulation avant l’étape de compression (49). La suppression de ces étapes est un bel exemple

d’élimination de gaspillages de transport de matières.

Cette technique a récemment été utilisée dans une manufacture française pour la production de

capsule contenant des acides gras polyinsaturés. Le nouveau processus est destiné à fabriquer

les produits à destination des essais cliniques de phase 3 ainsi que les premiers lots

commerciaux (50). De même, pour la production de Prezista® sur le site de Janssen à Porto

Rico, la production en continue a été approuvée par l’EMA (European Medicines Agency) et

la FDA. Cette production permet de fusionner les étapes de pesage, concassage, mélange,

51

compression et d’enrobage en une seule ligne. Ainsi, le temps de production est passé de 2

semaines à 1 jour (51).

52

Chapitre 4 : Usinages inutiles ou incorrects (加工その

もののムダ)

Ce gaspillage correspond à la fabrication de produits qui ne répondent pas aux caractéristiques

exigées par la clientèle. Il peut avoir pour origine des actions inutilement nombreuses pour

parvenir au résultat souhaité, ou encore une finition au-delà de la spécification. Ces actions

représentent des opérations inutiles que l’on peut donc supprimer.

4.1. SPC

4.1.1. Théorie : 6-sigma

Le SPC (Statistical Process Control) ou MSP (Maitrise Statistique des Procédés) s’inscrit dans

une démarche globale de recherche de la qualité des produits fabriqués par une entreprise. Le

SPC fourni des outils et des méthodes de contrôle en complément des normes ISO 9000, qui

elles couvrent principalement les aspects stratégie qualité et système qualité.

Tous les procédés, quels qu’ils soient, sont incapables de produire toujours les mêmes pièces.

Il y a toujours une dispersion dans la répartition des caractéristiques. Ces variations proviennent

de l’ensemble du procédé dont sont distinguées 5 causes fondamentales, les 5M : Machine,

Main d’œuvre, Matière, Méthodes, Milieu (52). Une sixième origine peut être prise en compte,

il s’agit de la précision de la Mesure. On parle alors des 6M.

Lorsque les 6M sont sous contrôle, la répartition de la caractéristique du produit suit une courbe

en cloche selon la loi de Gauss ou loi normale (52).

Les mesures sont groupés autour d’une moyenne, et se distribuent symétriquement de part et

d’autre de celle-ci. La lettre grecque σ (sigma) représente l’écart type, soit la distance moyenne

entre la valeur centrale et les autres valeurs. Graphiquement, il représente le degré d’inflexion

de la courbe. En pratique, σ représente la dispersion du processus, c’est à dire sa variabilité. Un

53

processus est dit fiable lorsqu’il présente une faible dispersion (il a donc une courbe resserré et

un sigma peu élevé), ce qui assure la qualité. Une dispersion importante témoigne d’un

processus non assuré : la caractéristique mesurée peut prendre de nombreuses valeurs, certaines

pouvant être éloignées de la moyenne. A cause de cette variabilité, on ne peut pas prédire les

mesures ni maintenir la valeur de la caractéristique dans les limites définies.

Figure 15 : Représentation de la dispersion d’une caractéristique des pièces selon le niveau de Sigma.

Sur la figure 15, on voit la répartition d’une caractéristique selon le niveau de maitrise du

processus. Les exigences client sont matérialisées par des limites de tolérances supérieure

(LTS ; USL « Up Specification Limit ») et inférieure (LTI ; LSL « Lower Specification Limit

»). Lorsqu’un produit se situe hors de ces limites, il est rejeté car il est considéré comme non

compliant (rebut). En se plaçant au niveau 6, la variabilité du processus est considérée comme

maitrisée puisque la courbe dispose d’une faible dispersion, ; en conséquence, peu de pièces

défectueuses sont produites (inférieur à 3,4 DPMO (Défaut Par Million d’Opportunité) (13).

L’important est d’avoir un sigma faible en regard des limites que l’on se fixe.

54

Dans l’industrie pharmaceutique, les limites pour établir ces tolérances sont définies

réglementairement. Par exemple selon la pharmacopée européenne 9.0, le test d’uniformité de

masse (§2.9.5) pour les comprimés supérieurs à 250mg définit comme conforme tous

comprimés étant dans l’intervalle de la moyenne plus ou moins 5% (53). De même, sur 20

comprimés, l’erreur peut être de 10% pour 2 d’entre eux (soit 10% de pièces « non-conformes »

acceptées).

En regard des prédictions du 6 sigma, le taux de défauts est souvent exprimé en DPMO dans le

milieu industriel. La terminologie Six-Sigma trouve son origine dans la relation qui existe entre

la variation d’un processus et les exigences du client vis-à-vis de celui-ci.

Tableau II : Correspondance entre niveau de sigma et nombre de défauts (13)

Niveau Sigma Pourcentage de pièces conformes Défauts par millions d’opportunités

1 31% 690 000

2 69.2% 308 537

3 93.32% 66 807

4 99.379% 6210

5 99.977% 233

6 99.9997% 3,4

Une performance de qualité Six Sigma possède un taux de pièces défectueuses de 3,4 DPMO,

comme on peut le voir sur le tableau II. Dans l’environnement industriel, on considère la

maitrise d’un processus satisfaisante lorsque le niveau 4σ est atteint (13), et que l’on possède

ainsi un indice de qualité supérieur à 99% . En comparaison, le test d’uniformité de masse de

la pharmacopée européenne se situerait entre les niveaux 2 et 3 puisque 10% des pièces non

conformes peuvent être acceptés.

55

4.1.2. Exemple d’application : Capabilité et Carte de Contrôle

Le SPC s’appuie sur deux concepts pimordiaux : l’analyse de capabilité et le pilotage par carte

de contrôle. Une étude de capabilité permet de définir si le procédé de fabrication est capable

de fabriquer le produit avec le degré de qualité requis. Les indices de capabilité ont pour nature

de comparer la qualité d’une production sur une période établise, par rapport à un objectif

établis. Les cartes de contrôle, elles, permettent de diriger un procédé, afin de conserver voir

même d’augmenter sa capabilité (52). La création d’une carte de contrôle est donc précédée

d’une étude de capabilité.

La capabilité est la mesure établissant le rapport entre la performance réelle d’une machine (ou

procédé) et la performance demandée. Une étude de capabilité est une étude ponctuelle sur une

production dont le but est de vérifier que l’entreprise est capable de fabriquer des pièces

conformes au cahier des charges du client.

La capabilité d’une opération se calcule par un ratio entre l’intervalle de tolérance et la

dispersion de l’opération.

Le meilleur moyen de calculer la capabilité est de prélever un maximum de pièces en un

minimum de temps par la même personne. Ainsi, les variations dues aux causes racines Main

d’œuvre, Matière, Méthodes, Milieu sont supprimées. La dispersion des résultats résulte donc

uniquement de la capabilité, dont la cause racine Machine, avec une marge d’erreur dépendant