VSM.ppt

-

Upload

tiranosauriomex -

Category

Documents

-

view

207 -

download

4

description

Transcript of VSM.ppt

Value Stream Mapping para agregar valor y Value Stream Mapping para agregar valor y eliminar mudaeliminar muda

Agosto 2006Agosto 2006

Ingeniería IndustrialIngeniería Industrial

IntroducciónIntroducción

1. ¿Qué es Value Stream Mapping? (Mapeo del Flujo de Valor o Mapeo de la Cadena de Valor)

2. Flujo del Material y Flujo de Información.

3. Seleccionar una Familia de Productos.

4. Gerente de la Cadena De Valor.

5. Usando la Herramienta del Mapeo.

¿Qué es Value Stream Mapping?¿Qué es Value Stream Mapping?• Cadena de Valor

Son todas las acciones (de valor agregado y de valor no Son todas las acciones (de valor agregado y de valor no agregado) requeridas para la creación de un producto.agregado) requeridas para la creación de un producto.

• Value Stream Mapping (VSM)Es una herramienta que te ayuda a Es una herramienta que te ayuda a visualizarvisualizar y y entenderentender la la manera en que se lleva acabo el flujo de manera en que se lleva acabo el flujo de materialmaterial y el flujo de y el flujo de informacióninformación para lograr la creación de un producto. para lograr la creación de un producto.

• Metodología del VSMSeguir el Seguir el camino del procesocamino del proceso de producción desde el de producción desde el cliente finalcliente final hasta el hasta el proveedor inicialproveedor inicial y y dibujardibujar cuidadosamente una cuidadosamente una representación visualrepresentación visual del flujo de del flujo de materialmaterial y del flujo de la y del flujo de la información información (estado actual). Despues plantearse una serie de (estado actual). Despues plantearse una serie de preguntas clavepreguntas clave y dibujar el “estado futuro” de cómo debe de y dibujar el “estado futuro” de cómo debe de fluir el valor. fluir el valor.

¿Qué es Value Stream Mapping?¿Qué es Value Stream Mapping?• Value Stream Mapping es una herramienta esencial para

implementar Lean Manufacturing porque: Ayuda a visualizar mas allá de un simple proceso. Puedes ver el

flujo. Ayuda a ver mas que el desperdicio. Ayuda a ver la fuente del

desperdicio en tu flujo de valor. Permite tener un lenguaje para hablar sobre los procesos de

manufactura. Permite hacer énfasis en aspectos que detienen el flujo. De

otra manera, muchos de los detalles y las decisiones de producción en el piso suceden por default o por intuición.

Es la base de un plan de implementación, ya que te ayuda a diseñar como debe operar el flujo de puerta a puerta (pieza importante que muchas veces falta en los esfuerzos para implementar Lean). Los mapas realizados son los planos de la implementación.

Muestra la liga existente entre el flujo de información y el flujo de material.

Flujo de Material y Flujo de InformaciónFlujo de Material y Flujo de Información

• El flujo del material se nos viene a la mente cuando se habla de producción.

• El flujo de información es igual de importante que el flujo del material por lo tanto debemos mapear los dos flujos.

Flujo de Producción

Información

Material

• ¿COMÓ PODEMOS HACER QUE LA INFROMACIÓN FLUYA DE ¿COMÓ PODEMOS HACER QUE LA INFROMACIÓN FLUYA DE CIERTA MANERA QUE UN PROCESO HAGA SOLO LO NECESARIO CIERTA MANERA QUE UN PROCESO HAGA SOLO LO NECESARIO PARA EL SIGUIENTE PROCESO?PARA EL SIGUIENTE PROCESO?

Seleccionar una Familia de ProductosSeleccionar una Familia de Productos

• Familia de productos: Productos que comparten los mismos procesos, las mismas líneas y/o los mismos equipos.

• Escoger una familia de productos te ayuda a enfocarte a un cliente final, aparte de reducir la complejidad del mapa por exceso de información.

• Ejemplos:

– FD 3.0 J56 RH, FD 3.0 J56 LH, FD 2.5 RH, FD 2.5 LH (4 Productos diferentes), pertenecen a una misma familia de productos.

– JT 3.7 RH, JT 3.7 LH, JT 4.7 RH, JT 4.7 LH, JT 4.7 HO RH, JT 4.7 HO LH (6 Productos Diferentes), pertenecen a una misma familia de productos.

Gerente de la Cadena de ValorGerente de la Cadena de Valor

• Tiene que haber un Responsable de la Cadena de Valor debido a que normalmente (En el caso de Nemak), las organizaciones están divididas en departamentos o en funciones.

• En las organizaciones típicamente se llevan las mejoras área por área (enfocadas al proceso y no al flujo de producción).- Los Talleres Kaizen realizados por Ingeniería Industrial actualmente son Los Talleres Kaizen realizados por Ingeniería Industrial actualmente son

enfocados al proceso, no al flujoenfocados al proceso, no al flujo.

Kaizen

Moldeo Acabado Calidad

Kaizen Kaizen

Cliente

Gerente de la cadena de valor

(Ingeniero Industrial de planta)

Gerente de la Cadena de ValorGerente de la Cadena de Valor

• Descripción del PuestoDescripción del Puesto de un de un Gerente de la Cadena de ValorGerente de la Cadena de Valor- Reporta el progresoReporta el progreso de las implementaciones Lean al de las implementaciones Lean al

encargado del programa.encargado del programa.- Debe estar en el piso de producción y ser Debe estar en el piso de producción y ser hábil para poder hábil para poder

llevar acabo cambiosllevar acabo cambios (vender las ideas) entre los (vender las ideas) entre los departamentos de producción.departamentos de producción.

- LíderLíder en la creación del mapa del estado actual y del estado en la creación del mapa del estado actual y del estado futuro, para posteriormente implementar los cambios.futuro, para posteriormente implementar los cambios.

- MonitoreaMonitorea todos los aspectos de las todos los aspectos de las implementacionesimplementaciones..- CaminaCamina a lo largo de la cadena de valor todos los dias o por a lo largo de la cadena de valor todos los dias o por

semana para revisar el semana para revisar el cumplimiento del flujocumplimiento del flujo..- Mantiene las Mantiene las implementacionesimplementaciones Lean como Lean como alta prioridad.alta prioridad.- Administra y Actualiza el plan de Implementación.Administra y Actualiza el plan de Implementación.- Enfocado a resultados y a la Enfocado a resultados y a la GENTE.GENTE.

Usando la Herramienta de MapeoUsando la Herramienta de Mapeo

• Usos del Mapeo– Herramienta de comunicaciónHerramienta de comunicación

– Herramienta para ilustrar planes de negocioHerramienta para ilustrar planes de negocio

– Herramienta para administrsar los cambiosHerramienta para administrsar los cambios

• VSM es un LenguajeAl igual que los idiomas, la mejor manera de aprenderlo es Al igual que los idiomas, la mejor manera de aprenderlo es practicándolo. practicándolo.

• Pasos a Seguir– Dibujar el mapa del estado actual caminando en el piso de

adelante hacia atrás y juntando información actual.

– Dibujar el mapa futuro con la información del mapa del estado actual

– Llevar acabo las acciones de implementación propuestas en el mapa del estado futuro.

Usando la Herramienta de MapeoUsando la Herramienta de Mapeo

Familia de Productos

Dibujar el estado

Futuro

Plan de Implementación

Dibujar el estado Actual

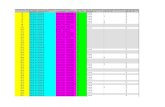

Mapeo del Estado ActualMapeo del Estado Actual

1. Dibujando el Mapa del estado Actual.

Tiempo de entrega: 300 seg

3 veces por turno

Tiempo de entrega: 18,000 seg

1 Emb/dia

Moldeo HTTAcabado y

CalidadEmbarques

2,160 Cab1,152 RH1,104 LH

44,256 Cab20,224 RH24,032 LH

91

3 Turnos

C/T Seg/Can330

TD Seg/Turn28,800

C/O Seg0

Batch size Cab24

Scrap %0

TI Seg68

Disp %26.22

3 Turnos

C/T Seg/Cab76.87

TD Seg/Turn28,800

C/O Seg0

Batch size Cab24

Scrap %1.9

TI Seg46.5

Disp %84.7

1 Turnos

C/T Seg/Cab24

TD Seg/Turn28,800

C/O Seg0

Batch size Cab60

Scrap %96.88

TI Seg72

Disp %87.1

3 Turnos

C/T Seg/Tar330

TD Seg/Turn28,800

C/O Seg0

Batch size Cab24

Scrap %0

TI Seg0

Disp %100

2 SIMONE Horno 7

8

Línea Berardi

624 Cab288 RH336 LH

1

NRF

ProductionControl CEP2

Planta Motor

43,554 pzas / mes (Sep)- 21,777 RH- 21.777 LH

32 pzas / tarima

CEP2Planta Motor

43,554 pzas / mes (Sep)- 21,777 RH- 21.777 LH

32 pzas / tarima

Centro Fusor

Programa Semanal

Pronostico Mensual

Programa semanal

.34 Days

76.87 Secs 330 Secs

1.19 Days

24 Secs

24.38 Days

330 Secs

LEAD TIME: 25.91Days

C/T: 760.87 Secs

Dibujando el Mapa del Estado ActualDibujando el Mapa del Estado Actual

• Para desarrollar el estado futuro se debe de empezar analizando el estado actual de la producción.

• Usar los Iconos Estandar que representan los procesos y los flujos (Puedes agregar iconos relevantes para la compañía pero recuerda mantenerlos consistentes en todos los mapas que se realicen).

• El enfoque inicial es a nivel planta (de puerta a puerta)

Nivel proceso

Nivel planta(Puerta a Puerta)

A través de plantas

A través de Compañías

EmpiezaAquí

Dibujando el Mapa del Estado ActualDibujando el Mapa del Estado Actual• Tips para el Mapeo

- Siempre recopila información del estado actual mientras Siempre recopila información del estado actual mientras caminas a lo largo del flujo de produccióncaminas a lo largo del flujo de producción.

- Empieza caminando a lo largo de la cadena de valor de Empieza caminando a lo largo de la cadena de valor de puerta a puertapuerta a puerta. Para agarrar el sentido del flujo y de la secuencia del proceso.

- Empieza por embarques y camina hacia atrás en la Empieza por embarques y camina hacia atrás en la operaciónoperación. De esta manera empiezas con la operación que esta mas

cerca de tu cliente, que en términos Lean debe de ser la operación que te marca el paso de los procesos anteriores.

- Siempre lleva cronómetro contigo y no uses información Siempre lleva cronómetro contigo y no uses información histórica o datos que no obtuviste personalmentehistórica o datos que no obtuviste personalmente. Con excepción en datos como disponibilidad de maquina, tasas

de scrap y/o retrabajo, y tiempos de cambio.

Dibujando el Mapa del Estado ActualDibujando el Mapa del Estado Actual

- Mapea tú solo toda la cadena de valor, no importa que halla mas gente involucrada. VSM sirve para entender todo el flujo. Si se divide el mapa entre varios segmentos, nadie va a entender el entero.

- Siempre mapea con lápiz y papel. Mapea en el piso con papel y luego lo puedes hacer en limpio con algún software o en papel.

Dibujando el Mapa del Estado ActualDibujando el Mapa del Estado Actual

Moldeo

Iconos de material Representa Observaciones

Proceso de Manufactura

Una casilla de proceso es igual a un área de flujo. Todos los procesos deben identificarse

Planta

Motores

Fuentes externas

Utilizado para identificar clientes, proveedores y procesos de manufactura externos

Casilla de datos

Utilizado para registrar información de procesos de manufactura , depto. , cliente , etc.

Dibujando el Mapa del Estado ActualDibujando el Mapa del Estado ActualIconos de material Representa Observaciones

Cross - Dock

Materiales que no se almacenan solo son reexpedidos de camiones que llegan a camiones que salen.

Almacenes

Materiales en posiciones de almacenaje para más tarde ser embarcados fuera de Planta.

Dibujando el Mapa del Estado ActualDibujando el Mapa del Estado Actual

I Inventario Debe anotarse cantidad y tiempo de trabajo que representa.

300 piezas 1 día

Lunes y jueves

Envío por camión Anotar frecuencia de envíos.

Flecha de empuje

Material que se produce y mueve hacia delante, antes de que el siguiente proceso lo necesite; usualmente en base a programa.

Iconos de material Representa Observaciones

Dibujando el Mapa del Estado ActualDibujando el Mapa del Estado ActualIconos de material Representa Observaciones

Productos terminados al cliente

Supermercado

Un inventario controlado de piezas que se utiliza para controlar la producción en un proceso anterior.

Retiro Halar materiales usualmente de un supermercado

P E P S

Transferencia de cantidades controladas de material en secuencia “primeras entradas, primeras salidas”

Debe anotarse la cantidad máxima

Dibujando el Mapa del Estado ActualDibujando el Mapa del Estado ActualIconos de Información Representa Observaciones

Flujo de información manual

Ejemplo: un programa de producción o de embarques

Flujo de información electrónica

Ejemplo: un intercambio electrónico de datos ( EDI )

Programa semanal Información

Planes de producción o embarque, elaborados por control central.

Dibujando el Mapa del Estado ActualDibujando el Mapa del Estado ActualIconos de Información Representa Observaciones

Kanban de producción ( las líneas punteadas indican la ruta kanban)

Kanban uno por recipiente. Tarjeta que indica a un proceso, cuanto puede producirse de algo y lo autoriza para hacerlo

20

Kanban de retiro

Tarjeta que indica al manipulador de material que obtenga y transfiera piezas (ejemplo: de un supermercado a un proceso)

Kanban de señalKanban de “Uno por lote”. Señala cuando se alcanza un punto de nuevo pedido y es necesario producir otro lote.

Dibujando el Mapa del Estado ActualDibujando el Mapa del Estado ActualIconos de Información Representa Observaciones

Pelota de jalar en secuencia

Da instrucciones para producir inmediatamente un tipo y cantidad predeterminados usualmente una unidad. Un sistema de jalar sin usar supermercados.

Puesto kanbanLugar donde se recogen las tarjetas kanban y se mantienen para transportarlas

Llegada de tarjetas kanban en lotes

Dibujando el Mapa del Estado ActualDibujando el Mapa del Estado ActualIconos de Información Representa Observaciones

O X O X Nivelación de la carga

Herramientas para interceptar lotes de tarjetas kanban y nivelar el volumen y la combinación de ellas durante un período de tiempo.

“Vaya a ver” al departamento la programación.

Programación llevada a nivel supervisión basada en niveles de inventario

Dibujando el Mapa del Estado ActualDibujando el Mapa del Estado ActualIconos de material Representa Observaciones

Milk Run

Inventario de SeguridadDeberán anotarse las cantidades autorizadas.

Ruta de entregas y recolecciones múltiples a varias instalaciones distintas

Dibujando el Mapa del Estado ActualDibujando el Mapa del Estado ActualIconos Generales Representa Observaciones

El relámpago del kaizen ( Kaizen Blitz)

Destaca las mejoras necesarias en procesos específicos que son cruciales para lograr la visión de la cadena de valor

Operario

Representa a una persona vista desde

arriba

Arreglo celular Grupo de personas compartiendo tareas

Dibujando el mapa del Estado ActualDibujando el mapa del Estado ActualIconos de material Representa Observaciones

Envío por tren Anotar la frecuencia de embarques

Envío por barco

Anotar la frecuencia de embarques.

Embarque por avión

Anotar la frecuencia de los embarques.

2 x año

1 x día

Cada 3 meses

Dibujando el Mapa del Estado ActualDibujando el Mapa del Estado Actual

El Primer Paso en el mapeo del

Estado Actual es Dibujar al Cliente

CEP2Planta Motor

43,554 pzas / mes (Sep)- 21,777 RH- 21.777 LH

32 pzas / tarima

Dibujando el Mapa del Estado ActualDibujando el Mapa del Estado Actual

Datos Relevantes de los procesos en cuanto al flujo de Material.Datos Relevantes de los procesos en cuanto al flujo de Material.

• C/T (Tiempo de Ciclo)

• C/O (Tiempo de cambio de Htal, Producto, etc)

• Uptime (Disponibilidad del equipo)

• EPE (Tamaño de Lote de producción)

• Numero de Operadores

• Piezas por Unidad de Carga

• Working Time (Tiempo Disponible del Operador en la maquina)

• Scrap Rate (Porcentaje de Scrap)

Dibujando el Mapa del Estado ActualDibujando el Mapa del Estado Actual

Indicadores LeanIndicadores Lean

• Tiempo de Ciclo (C/T)

Tiempo que tarda una pieza en ser Tiempo que tarda una pieza en ser procesada en una operación, por medio procesada en una operación, por medio de cronometración directa. de cronometración directa.

• Value Added Time (VAT)

Tiempo de los elementos de trabajo que Tiempo de los elementos de trabajo que transforman al producto de una manera transforman al producto de una manera que el cliente si esta dispuesto a pagar.que el cliente si esta dispuesto a pagar.

C/T

VALUE STREAM VALUE STREAM

VAT

• Lead Time (L/T)

El tiempo que le toma a una pieza en El tiempo que le toma a una pieza en recorrer toda la cadena de valor de inicio recorrer toda la cadena de valor de inicio a fin. Como si marcaras una pieza y le a fin. Como si marcaras una pieza y le tomaras el tiempo de inicio a fintomaras el tiempo de inicio a fin VALUE STREAM

Lead Time

Dibujando el Mapa del Estado ActualDibujando el Mapa del Estado Actual

El Segundo Paso en el mapeo del Estado Actual es Dibujar el Proceso con su información y el Inventario actual

CEP2Planta Motor

43,554 pzas / mes (Sep)- 21,777 RH- 21.777 LH

32 pzas / tarima

Moldeo HTTAcabado y

CalidadEmbarques

2,160 Cab1,152 RH1,104 LH

44,256 Cab20,224 RH24,032 LH

91

3 Turnos

C/T Seg/Can330

TD Seg/Turn28,800

C/O Seg0

Batch size Cab24

Scrap %0

TI Seg68

Disp %26.22

3 Turnos

C/T Seg/Cab76.87

TD Seg/Turn28,800

C/O Seg0

Batch size Cab24

Scrap %1.9

TI Seg46.5

Disp %84.7

1 Turnos

C/T Seg/Cab24

TD Seg/Turn28,800

C/O Seg0

Batch size Cab60

Scrap %96.88

TI Seg72

Disp %87.1

3 Turnos

C/T Seg/Tar330

TD Seg/Turn28,800

C/O Seg0

Batch size Cab24

Scrap %0

TI Seg0

Disp %100

2 SIMONE Horno 7

8

Línea Berardi

624 Cab288 RH336 LH

1

Dibujando el Mapa del Estado ActualDibujando el Mapa del Estado Actual

El Tercer Paso en el mapeo del Estado Actual es Dibujar el Flujo del material

CEP2Planta Motor

43,554 pzas / mes (Sep)- 21,777 RH- 21.777 LH

32 pzas / tarima

Moldeo HTTAcabado y

CalidadEmbarques

2,160 Cab1,152 RH1,104 LH

44,256 Cab20,224 RH24,032 LH

91

3 Turnos

C/T Seg/Can330

TD Seg/Turn28,800

C/O Seg0

Batch size Cab24

Scrap %0

TI Seg68

Disp %26.22

3 Turnos

C/T Seg/Cab76.87

TD Seg/Turn28,800

C/O Seg0

Batch size Cab24

Scrap %1.9

TI Seg46.5

Disp %84.7

1 Turnos

C/T Seg/Cab24

TD Seg/Turn28,800

C/O Seg0

Batch size Cab60

Scrap %96.88

TI Seg72

Disp %87.1

3 Turnos

C/T Seg/Tar330

TD Seg/Turn28,800

C/O Seg0

Batch size Cab24

Scrap %0

TI Seg0

Disp %100

2 SIMONE Horno 7

8

Línea Berardi

624 Cab288 RH336 LH

1

Tiempo de entrega: 18,000 seg

Exportacion: 1 Emb/dia

Tiempo de entrega: 300 seg

3 veces por turno

Centro fusor

Dibujando el Mapa del Estado ActualDibujando el Mapa del Estado Actual

Tiempo de entrega: 300 seg

3 veces por turno

Tiempo de entrega: 18,000 seg

1 Emb/dia

Moldeo HTTAcabado y

CalidadEmbarques

2,160 Cab1,152 RH1,104 LH

44,256 Cab20,224 RH24,032 LH

91

3 Turnos

C/T Seg/Can330

TD Seg/Turn28,800

C/O Seg0

Batch size Cab24

Scrap %0

TI Seg68

Disp %26.22

3 Turnos

C/T Seg/Cab76.87

TD Seg/Turn28,800

C/O Seg0

Batch size Cab24

Scrap %1.9

TI Seg46.5

Disp %84.7

1 Turnos

C/T Seg/Cab24

TD Seg/Turn28,800

C/O Seg0

Batch size Cab60

Scrap %96.88

TI Seg72

Disp %87.1

3 Turnos

C/T Seg/Tar330

TD Seg/Turn28,800

C/O Seg0

Batch size Cab24

Scrap %0

TI Seg0

Disp %100

2 SIMONE Horno 7

8

Línea Berardi

624 Cab288 RH336 LH

1

NRF

ProductionControl CEP2

Planta Motor

43,554 pzas / mes (Sep)- 21,777 RH- 21.777 LH

32 pzas / tarima

CEP2Planta Motor

43,554 pzas / mes (Sep)- 21,777 RH- 21.777 LH

32 pzas / tarima

Centro Fusor

Programa Semanal

Pronostico Mensual

Programa semanal

El Cuarto Paso en el mapeo del Estado Actual es Dibujar el Flujo de Información y las Flechas de Empuje

Dibujando el Mapa del Estado ActualDibujando el Mapa del Estado Actual

- Días de Inventario (Ejemplo):

Si tu cliente solo requiere 100 cabezas diarias, y tu inventario es de 624 cabezas, por lo tanto cuantas con (624/100) Dias de Inventario.

- Es necesario identificar el Tiempo neto de Proceso y el tiempo de ciclo del producto en la fábrica (Lead Time).

624 Cab288 RH336 LH

6.24 Días

Dibujando el Mapa del Estado ActualDibujando el Mapa del Estado Actual

Por último, se calcula el Lead Time y el tiempo de Proceso

Tiempo de entrega: 300 seg

3 veces por turno

Tiempo de entrega: 18,000 seg

1 Emb/dia

Moldeo HTTAcabado y

CalidadEmbarques

2,160 Cab1,152 RH1,104 LH

44,256 Cab20,224 RH24,032 LH

91

3 Turnos

C/T Seg/Can330

TD Seg/Turn28,800

C/O Seg0

Batch size Cab24

Scrap %0

TI Seg68

Disp %26.22

3 Turnos

C/T Seg/Cab76.87

TD Seg/Turn28,800

C/O Seg0

Batch size Cab24

Scrap %1.9

TI Seg46.5

Disp %84.7

1 Turnos

C/T Seg/Cab24

TD Seg/Turn28,800

C/O Seg0

Batch size Cab60

Scrap %96.88

TI Seg72

Disp %87.1

3 Turnos

C/T Seg/Tar330

TD Seg/Turn28,800

C/O Seg0

Batch size Cab24

Scrap %0

TI Seg0

Disp %100

2 SIMONE Horno 7

8

Línea Berardi

624 Cab288 RH336 LH

1

NRF

ProductionControl CEP2

Planta Motor

43,554 pzas / mes (Sep)- 21,777 RH- 21.777 LH

32 pzas / tarima

CEP2Planta Motor

43,554 pzas / mes (Sep)- 21,777 RH- 21.777 LH

32 pzas / tarima

Centro Fusor

Programa Semanal

Pronostico Mensual

Programa semanal

.34 Days

76.87 Secs 330 Secs

1.19 Days

24 Secs

24.38 Days

330 Secs

LEAD TIME: 25.91Days

C/T: 760.87 Secs

Dibujando el Mapa del Estado ActualDibujando el Mapa del Estado Actual

• ¿QUÉ VALOR AGREGADO TIENE EL DIBUJAR EL MAPA DEL ¿QUÉ VALOR AGREGADO TIENE EL DIBUJAR EL MAPA DEL ESTADO ACTUAL?ESTADO ACTUAL?

NADANADA Si no utilizas la información en él para crear un mapa futuro al corto plazo Si no utilizas la información en él para crear un mapa futuro al corto plazo

y llevar acabo los planes de implementación.y llevar acabo los planes de implementación.

Hasta el momento no hemos logrado nada, solo recaudar información útil Hasta el momento no hemos logrado nada, solo recaudar información útil para llevar acabo el mapeo del estado futuro. Si no utilizamos esta para llevar acabo el mapeo del estado futuro. Si no utilizamos esta información lo antes posible para realizar el mapa futuro, planear la información lo antes posible para realizar el mapa futuro, planear la

implementación y llevarla acabo, todo el esfuerzo y el tiempo dedicado implementación y llevarla acabo, todo el esfuerzo y el tiempo dedicado será Desperdicio (Muda). será Desperdicio (Muda).

Hay que recordar que el mapeo solo es una Hay que recordar que el mapeo solo es una herramientaherramienta que te permite que te permite visualizarvisualizar la situación actual para poder la situación actual para poder definir la situación deseada definir la situación deseada

factible. factible.

La Implementación depende del compromiso de toda la organización.

¿Qué hace que la Cadena de Valor sea Esbelta? ¿Qué hace que la Cadena de Valor sea Esbelta?

1. Sobreproducción (Principal Desperdicio)

2. Características de una Cadena de Valor Esbelta (Lean Value Stream)

¿Qué hace que la Cadena de Valor sea Esbelta? ¿Qué hace que la Cadena de Valor sea Esbelta?

Antes de Aprender a mapear el estado futuro, hay que revisar los principios mas importantes de la Manufactura Esbelta.

• Sobreproducción como causa raíz de los 6 desperdicios restantes

• Características de una cadena de valor esbelta– Producir al ritmo de TAKT.Producir al ritmo de TAKT.– Implementa el flujo continuo donde sea posible.Implementa el flujo continuo donde sea posible.– Usar Supermercados para controlar la producción donde no sea Usar Supermercados para controlar la producción donde no sea

posible extender el flujo continuo.posible extender el flujo continuo.– Mandar la programación de producción a un solo proceso.Mandar la programación de producción a un solo proceso.– Distribuir la producción de diferentes productos por igual a través del Distribuir la producción de diferentes productos por igual a través del

tiempo en el proceso marca pasos (nivelar la mezcla de producción).tiempo en el proceso marca pasos (nivelar la mezcla de producción).– Crear un “pull inicial” liberando y tomando pequeños incrementos del Crear un “pull inicial” liberando y tomando pequeños incrementos del

producto en el proceso marcapasos (nivelar el volumen de producto en el proceso marcapasos (nivelar el volumen de producción).producción).

– Desarrolla la habilidad de producir solo lo necesario en los procesos Desarrolla la habilidad de producir solo lo necesario en los procesos anteriores al marcapasos. anteriores al marcapasos.

SobreproducciónSobreproducción

SOBREPRODUCCIÓN

INVENTARIO TRASLADOS

SCRAP

RETRABAJO

MOVIMIENTO

ESPERA

La fuente mas significativa de desperdicio es la Sobreproducción. Producir más, lo antes posible y más rápido que el siguiente proceso.

SobreproducciónSobreproducción

• Efectos de la Sobreproducción– Exceso de InventarioExceso de Inventario que significa tener frenado el DINERO que que significa tener frenado el DINERO que

se invirtió en producirlo.se invirtió en producirlo.

– AlmacenamientoAlmacenamiento que requiere de que requiere de espacioespacio, requiere ser , requiere ser manejadomanejado, requiere de , requiere de gentegente y y equipoequipo..

– EscasezEscasez debido a que las maquinas están ocupadas haciendo el debido a que las maquinas están ocupadas haciendo el material equivocado.material equivocado.

– Necesidad de Necesidad de OperadoresOperadores y y CapacidadCapacidad de más debido a que tu de más debido a que tu mano de obra y tus equipos los estas usando para producir partes mano de obra y tus equipos los estas usando para producir partes que no son requeridas.que no son requeridas.

– Alarga la estancia del productoAlarga la estancia del producto en la fábrica (Lead Time) lo que en la fábrica (Lead Time) lo que te impide reaccionar rápido a la demanda de los clientes. te impide reaccionar rápido a la demanda de los clientes.

• TPS como benchmark – La constante atención que pone Toyota en La constante atención que pone Toyota en no sobre producir no sobre producir es lo que es lo que

más lo distingue de la producción en masa. El pensamiento de la más lo distingue de la producción en masa. El pensamiento de la producción en masa dice que producción en masa dice que entre más y más rápido produces, el costo entre más y más rápido produces, el costo del producto es mas bajodel producto es mas bajo, esto es verdad en la perspectiva del costo , esto es verdad en la perspectiva del costo directo por pieza medido por las prácticas tradicionales de contabilidad e directo por pieza medido por las prácticas tradicionales de contabilidad e ignora todos los demás costos indirectos relacionados con la ignora todos los demás costos indirectos relacionados con la sobreproducciónsobreproducción. .

Características de una Cadena de Valor EsbeltaCaracterísticas de una Cadena de Valor Esbelta

• El objetivo de la Manufactura Esbelta es lograr que un proceso haga solo lo que el próximo proceso requiere. Trata de ligar todos los procesos (Del cliente final, hasta la materia prima) con flujo continuo de material e información, si generar desviaciones, logrando el Lead Time mas corto posible, con la calidad mas alta y el costo mas bajo.

• Principio #1– Produce al TAKT TIME (Sincronizar el ritmo de producción con el Produce al TAKT TIME (Sincronizar el ritmo de producción con el

ritmo de las ventas)ritmo de las ventas)

takt time=tiempo de trabajo disponible por turno

demanda del cliente por turno

Ejemplo=27,000 seg

458 piezas= 59 seg/pieza

Características de una Cadena de Valor EsbeltaCaracterísticas de una Cadena de Valor Esbelta

• Principio #1 (Continuación)– Produce al TAKT TIME (Sincronizar el ritmo de producción con el Produce al TAKT TIME (Sincronizar el ritmo de producción con el

ritmo de las ventas)ritmo de las ventas)

• El takt time se aplica en el proceso que marca el paso.

• Es un número de referencia que te da el tacto de cuanto debes estar produciendo para satisfacer la demanda del cliente.

• Te ayuda a ver que es lo que estas haciendo y que necesitas mejorar.

• Producir al ritmo de takt suena fácil, pero requiere de mucho esfuerzo en:– Solucionar los problemas lo antes posible (dentro del takt Solucionar los problemas lo antes posible (dentro del takt

time).time).

– Eliminar las causas de demoras no planeadas.Eliminar las causas de demoras no planeadas.

Características de una Cadena de Valor EsbeltaCaracterísticas de una Cadena de Valor Esbelta

• Principio #2– Desarrollar flujo continuo donde sea posibleDesarrollar flujo continuo donde sea posible

• Flujo continuo se refiere a producir una pieza a la vez, sin acumulamiento de piezas entre pasos del proceso.

A-B-C-D

V

Flujo Continuo

Materia Prima

Producto Terminado

Moldeo HTTAcabado y

CalidadEmbarques

918 1

A B C D

YXW Z

Procesos Aislados

Materia Prima

Producto Terminado

Mapa Presente

Mapa Futuro

Características de una Cadena de Valor EsbeltaCaracterísticas de una Cadena de Valor Esbelta

• Principio #2 (Continuación)– Desarrollar flujo continuo donde sea posibleDesarrollar flujo continuo donde sea posible

• El flujo continuo es la manera mas eficiente de producir y requiere de bastante creatividad para lograrla.

• Hay veces que es mejor limitarse a implementar un flujo continuo puro, ya que al combinar pasos del proceso también se combinan las demoras.

• Un buen enfoque es la implementación de algún método de “jalado” FIFO con la combinación de Flujo continuo para compensar las demoras.

• La clave para que funcione el flujo continuo son procesos altamente confiables, que el tiempo de cambio de modelo o producto sea casi nulos y desarrollar equipos más pequeños acomodados en línea.

Características de una Cadena de Valor EsbeltaCaracterísticas de una Cadena de Valor Esbelta

• Principio #3– Usar supermercados para controlar la producción donde el flujo Usar supermercados para controlar la producción donde el flujo

continuo no puede extenderse hacia el inicio del procesocontinuo no puede extenderse hacia el inicio del proceso

• Algunas razones por las que no se puede extender el Flujo Continuo– Algunos procesos están diseñados a trabajar a Algunos procesos están diseñados a trabajar a ciclos muy ciclos muy

rápidos o muy lentosrápidos o muy lentos, e inclusive , e inclusive cambios múltiplescambios múltiples de de productosproductos

– Procesos como los de un proveedor que se encuentran a Procesos como los de un proveedor que se encuentran a distancias lejanas y embarcar una pieza a la vez no es factible.distancias lejanas y embarcar una pieza a la vez no es factible.

– Procesos donde su Procesos donde su Lead TimeLead Time es demasiado es demasiado largolargo y son poco y son poco confiablesconfiables..

• Evita Programar los procesos por objetivos de producción fijos basados en la capacidad del equipo o con el MPS.

• Controla la producción ligando los procesos con el proceso siguiente usando Supermercados.

Características de una Cadena de Valor EsbeltaCaracterísticas de una Cadena de Valor Esbelta

• Principio #3 (continuación)– Usar supermercados para controlar la producción donde el flujo Usar supermercados para controlar la producción donde el flujo

continuo no puede extenderse hacia el inicio del procesocontinuo no puede extenderse hacia el inicio del proceso

1. PROCESO CLIENTE va al supermercado y retiro lo que necesita, cuando lo necesita

2. PROCESO PROVEEDOR produce para reponer lo que fue retirado

PROPÓSITO: Controlas la producción en el proceso proveedor sin programar. Controla la producción entre flujos

A

PROCESO PROVEEDOR

B

PROCESO CLIENTE

SUPERMERCADO

KANBAN DE RETIRO

PRODUCTO

KANBAN DE PRODUCCIÓN

PRODUCTO

Características de una Cadena de Valor EsbeltaCaracterísticas de una Cadena de Valor Esbelta

• Principio #3 (continuación)– Usar supermercados para controlar la producción donde el flujo Usar supermercados para controlar la producción donde el flujo

continuo no puede extenderse hacia el inicio del procesocontinuo no puede extenderse hacia el inicio del proceso

• El supermercado se debe de poner cerca del proceso proveedor para que tenga una ayuda visual de la utilización y el requerimiento del usuario (cliente).

• Una vez que el manejador de material del proceso cliente retira un pedido, autoriza al proceso proveedor a producir lo que se llevó.

Características de una Cadena de Valor EsbeltaCaracterísticas de una Cadena de Valor Esbelta

• Otros Métodos de Jalado (Pull Systems)– Línea FIFO (Línea FIFO (ejemploejemplo))

• Principio #3 (continuación)– Usar supermercados para controlar la producción donde el flujo Usar supermercados para controlar la producción donde el flujo

continuo no puede extenderse hacia el inicio del procesocontinuo no puede extenderse hacia el inicio del proceso

SUPERMERCADO

B

PROCESO CLIENTE

Línea FIFOA

PROCESO PROVEEDOR Max. 50 piezas

kanban

¿Esta Lleno?¡ALTO!

Características de una Cadena de Valor EsbeltaCaracterísticas de una Cadena de Valor Esbelta

• Principio #3 (continuación)– Usar supermercados para controlar la producción donde el flujo Usar supermercados para controlar la producción donde el flujo

continuo no puede extenderse hacia el inicio del procesocontinuo no puede extenderse hacia el inicio del proceso

• Otros Métodos de Jalado (Pull Systems)– Jalado de Material en SecuenciaJalado de Material en Secuencia

• Consiste en jalar el material del proceso anterior sin el uso de supermercados. Esto funciona solo cuando el Lead Time del proceso proveedor es lo suficientemente corto para producir a la orden si acumular inventarios

• En el mapeo de flujo de valor se representa con una pelota, ya que en lugares donde se usa este sistema se manejan discos o pelotas que ruedan a lo largo de un canal desde el proceso cliente, hasta el proceso proveedor

B

PROCESO CLIENTE

A

PROCESO PROVEEDOR

X Cantidad

Características de una Cadena de Valor EsbeltaCaracterísticas de una Cadena de Valor Esbelta

• Principio #4– Mandar la programación a un solo proceso de producciónMandar la programación a un solo proceso de producción

• Usando sistemas de jalado a lo largo de la planta, solo necesitas programar un solo proceso, este proceso se le conoce como el marcapasos.

• El proceso marcapasos, como su nombre lo dice, marca el paso de los demás procesos.

• La selección del proceso marcapasos determina que elementos de la cadena de valor determinan el Lead Time desde la orden del cliente hasta producto terminado.

• Después del proceso marcapasos la transferencia de material debe de llevarse acabo en forma de flujo (NO SUPERMERCADOS, NI SISTEMA DE JALADO DESPUES DEL MARCA PASOS).

• En el mapa futuro el marcapasos es el proceso que es controlado por los pedidos del cliente.

Características de una Cadena de Valor EsbeltaCaracterísticas de una Cadena de Valor Esbelta

• Principio #4 (Continuación)– Mandar la programación a un solo proceso de producciónMandar la programación a un solo proceso de producción

• Seleccionando el Marcapasos

PRO

GR

AMA

FLUJO

Proceso 1 Proceso 3 Proceso 4Proceso 2

SUPERMERCADO

pull pull pull

Cliente1PR

OG

RAM

A

FLUJO

Proceso 1 Proceso 3 Proceso 4Proceso 2

SUPERMERCADO

Línea FIFO Línea FIFOCliente2

Características de una Cadena de Valor EsbeltaCaracterísticas de una Cadena de Valor Esbelta

• Principio #5– Distribuir equitativamente la producción de diferentes productos a Distribuir equitativamente la producción de diferentes productos a

través del tiempo en el proceso marcapasostravés del tiempo en el proceso marcapasos

• Es mucho mas fácil programar corridas largas y evitar cambios de producto, pero esto provoca serios problemas en el resto de la cadena de valor.

• Hacer el mismo producto dificulta reaccionar rápido a la demanda de diferentes productos, esto te obliga a tener mucho mas inventario de producto terminado y/o en proceso.

• Nivelar la mezcla de producto significa distribuir la producción equitativamente a través del tiempo. Por ejemplo, en vez de producir cabezas izquierdas en la mañana y derechas en la tarde, trabajar con lotes mas pequeños y alternarlos repetidamente.

• Entre más alternes la producción en el proceso marcapasos, mejor respuesta tendrás a los cambios en demanda del cliente teniendo Lead Times menores generando menor inventario.

Características de una Cadena de valor EsbeltaCaracterísticas de una Cadena de valor Esbelta

• Principio #6– Crear un “pull inicial” liberando y tomando pequeños incrementos del Crear un “pull inicial” liberando y tomando pequeños incrementos del

producto en el proceso marcapasos (nivelar el volumen de producto en el proceso marcapasos (nivelar el volumen de producción).producción).

• El liberar lotes grandes al piso de producción causa los siguientes problemas:– Se pierde el sentido del takt time y el material no avanza.Se pierde el sentido del takt time y el material no avanza.

– El volumen de trabajo se desempeña disparejamente con El volumen de trabajo se desempeña disparejamente con picos y valles que causan desgaste en las maquinas y en la picos y valles que causan desgaste en las maquinas y en la gente.gente.

– Se complica el monitoreo: “Estamos retrasados o Se complica el monitoreo: “Estamos retrasados o adelantados”adelantados”

– Cuando liberas cantidades grandes de trabajo al piso de Cuando liberas cantidades grandes de trabajo al piso de producción los procesos acumulan piezas donde sea, producción los procesos acumulan piezas donde sea, causando incremento en el Lead Time y la necesidad de causando incremento en el Lead Time y la necesidad de expeditar ordenes.expeditar ordenes.

– Responder a cambios en el requerimiento del cliente se Responder a cambios en el requerimiento del cliente se complica.complica.

Características de una Cadena de Valor EsbeltaCaracterísticas de una Cadena de Valor Esbelta

• Principio #6 (Continuación)– Crear un “pull inicial” liberando y tomando pequeños incrementos del Crear un “pull inicial” liberando y tomando pequeños incrementos del

producto en el proceso marcapasos (nivelar el volumen de producto en el proceso marcapasos (nivelar el volumen de producción).producción).

• Al incremento de producto se le llama pitch. Se calcula en base al takt time y en base al tamaño del contenedor de embarque.

• Ejemplo:

Takt Time= 85 segundos

Tarima Duratec 3.0= 32 piezas

Pitch= 85 x 32= 2720 segundos = 45 min

• El pitch te indica el tiempo entre la transferencia de material de un proceso al otro.

• El nivelar la producción sirve para líneas con productos múltiples

Características de una Cadena de Valor EsbeltaCaracterísticas de una Cadena de Valor Esbelta

• Principio #7 – Desarrolla la habilidad de producir solo lo necesario en los procesos Desarrolla la habilidad de producir solo lo necesario en los procesos

anteriores al marcapasos.anteriores al marcapasos.

• El principal enfoque para producir solo lo necesario en el proceso anterior al marcapasos es reducir el tiempo de cambio y reducir el tamaño del batch.

• El indicador que se utiliza en el mapa es el EPE (every part every…), el cual indica el tiempo invertido para hacer un lote de piezas de un tipo (cada hora, cada día, cada turno, etc)

• Un método para determinar el tamaño de lote antes de hacer un cambio de producto consiste en calcular el tiempo de sobra al final del día:

Características de una Cadena de Valor EsbeltaCaracterísticas de una Cadena de Valor Esbelta

• Principio #7 (Continuación) – Desarrolla la habilidad de producir solo lo necesario en los procesos Desarrolla la habilidad de producir solo lo necesario en los procesos

anteriores al marcapasos.anteriores al marcapasos.

Tiempo de Producción

Tiempo disponible para Cambios

Tiempo Disponible por

Día

Requerimiento diario x Tiempo de Ciclo

Disponibilidad

El Mapa FuturoEl Mapa Futuro

• El propósito del Value Stream Mapping es Marcar las fuentes de desperdicio y eliminarlas por medio de la implementación del Mapa Futuro.

• La Meta es construir una cadena de producción donde se ligan todos los procesos individuales por medio de flujo continuo o por un sistema pull, y lograr que solo se produzca lo que necesita el proceso cliente, al momento que lo necesita.

• La siguiente lista de preguntas, nos ayudará a llevar acabo el dibujo del mapa futuro. Basándonos en las respuestas de estas preguntas, hay que marcar con tinta roja en el mapa presente las mejoras necesarias a implementar. Una vez marcado el mapa presente, se puede empezar a trazar el mapa futuro.

El Mapa FuturoEl Mapa Futuro

• Preguntas clave para el Estado Futuro:1.1. ¿Cuál es el Takt Time? ¿Cuál es el Takt Time? Basado en el tiempo disponible en tus Basado en el tiempo disponible en tus

procesos que se encuentran mas cercanos a tu cliente final.procesos que se encuentran mas cercanos a tu cliente final.

2.2. ¿Se va a producir a un supermercado donde el cliente final ¿Se va a producir a un supermercado donde el cliente final jalara el producto requerido o directamente a embarques? jalara el producto requerido o directamente a embarques? (La (La respuesta de esta pregunta depende en algunos factores como las respuesta de esta pregunta depende en algunos factores como las tendencias de compras del cliente, la confiabilidad del proceso, y tendencias de compras del cliente, la confiabilidad del proceso, y las características de tu producto. Producir directamente a las características de tu producto. Producir directamente a embarques requiere ya sea de procesos confiables, Lead Time embarques requiere ya sea de procesos confiables, Lead Time corto desde la orden hasta el embarque o de inventario de corto desde la orden hasta el embarque o de inventario de seguridad alto. Afortunadamente, tu Lead Time de orden a entrega seguridad alto. Afortunadamente, tu Lead Time de orden a entrega solo involucran los procesos que se encuentran del marca pasos solo involucran los procesos que se encuentran del marca pasos hasta la entrega.hasta la entrega.

3.3. ¿Dónde se puede implementar Flojo Continuo?¿Dónde se puede implementar Flojo Continuo?

4.4. ¿Dónde se requerirá del uso de supermercados para controlar ¿Dónde se requerirá del uso de supermercados para controlar la producción de procesos anteriores al proceso marca la producción de procesos anteriores al proceso marca pasos?pasos?

El Mapa FuturoEl Mapa Futuro

• Preguntas clave para el Estado Futuro (continuación):5.5. ¿En qué punto en la cadena de producción (“el marca pasos”) ¿En qué punto en la cadena de producción (“el marca pasos”)

se programará la producción?se programará la producción? (Recuerda que toda la (Recuerda que toda la transferencia de material después del proceso marca pasos debe transferencia de material después del proceso marca pasos debe de ocurrir en forma de flujo).de ocurrir en forma de flujo).

6.6. ¿Como nivelarás la mezcla de producción en el proceso ¿Como nivelarás la mezcla de producción en el proceso marca pasos?marca pasos?

7.7. ¿Cual será la cantidad de producto a liberar constantemente ¿Cual será la cantidad de producto a liberar constantemente en el proceso marca pasos?en el proceso marca pasos?

8.8. ¿Qué mejoras en el proceso serán necesarias para que la ¿Qué mejoras en el proceso serán necesarias para que la cadena de valor fluya como lo indica tu mapa futuro? cadena de valor fluya como lo indica tu mapa futuro? (Aquí es (Aquí es donde se debe de anotar cualquier mejora en el procedimiento de donde se debe de anotar cualquier mejora en el procedimiento de trabajo o en los equipos, tales como reducir y estandarizar el trabajo o en los equipos, tales como reducir y estandarizar el tiempo de cambio de producto, mejoras en la disponibilidad, etc. tiempo de cambio de producto, mejoras en la disponibilidad, etc. En estos casos de usa el relámpago del Kaizen para indicar estos En estos casos de usa el relámpago del Kaizen para indicar estos puntos en el proceso.)puntos en el proceso.)

Mejorar Disponibilidad

Llevando acabo el Estado FuturoLlevando acabo el Estado Futuro

1. Implementación en Pasos

2. El Plan Value Stream

3. Mejoras en el Flujo de Valor es Trabajo de la gerencia

Llevando acabo el Estado FuturoLlevando acabo el Estado Futuro

• El plan para llevar acabo el Flujo de Valor al Estado Futuro debe de ser un documento compacto que incluya los siguientes artículos:– El Mapa del Estado FuturoEl Mapa del Estado Futuro

– Mapeo de proceso detallado o algún Layout que ilustre los Mapeo de proceso detallado o algún Layout que ilustre los movimientos necesarios.movimientos necesarios.

– El Value Stream Plan anual. El Value Stream Plan anual.

Implementación en pasosImplementación en pasos

• Un Mapa de Flujo de valor contiene todos los flujos a través de la fabrica, es por eso que en la mayoría de los casos es imposible implementar por completo el concepto que engloba el mapa futuro.

• Es Responsabilidad del Gerente de Flujo de Valor dividir la implementación en pasos.