Revista icidca vol 45 no1 2011

-

Upload

revista-icidca -

Category

Documents

-

view

352 -

download

7

description

Transcript of Revista icidca vol 45 no1 2011

Tabla de Contenido de la revista ICIDCA sobre los derivados de la caña de azúcar Volumen 45 - No. 1 - enero-abril - 2011 Selección de hongos aislados de bagazo de caña con actividad celulasa sobre celulosa cristalina para posibles aplicaciones industriales Selection of fungi isolated from sugarcane bagasse, with cellulase activity on cristaline cellulose, for possible industrial applications Yoandy Ferrer Marcelo, Marta León Rodríguez, Georgina Michelena Álvarez, Julio C. Dustet Mendoza, Arianna Duque Ortiz, My-Lai Ibañez Fuentes, Keyla Tortoló Cabañas Aspectos generales sobre la elaboración del licor de limón Distinctive aspects about the elaboration of lemon liquour Arlyn Reyes Linares, Jorge Pino Alea, Verónica Moreira Ocanto Metodologías para la programación de las operaciones de los tachos en ingenios azucareros Methodologies for pans operations scheduling in sugar factories Raúl Sabadí Díaz, Rafael Hurtado Vargas, Mauricio Ribas García, Carlos de Armas Casanova, Leopoldo Rostgaard Beltrán Fibras de bagazo como refuerzo en materiales termoplásticos Bagasse fibers as reinforcement in thermoplastic materials Adolfo Brown Gómez, Amaury Álvarez Delgado, Juan A. Leal Alfonso, Andrés Gómez Estévez, Arletis Renté Zamora, María E. Rodríguez Dorrego, Reinaldo Pajes Castro, Lina Matellanes Iglesias, William Villlamil Nuñez Metodología para la modelación matemática de procesos. Caso de estudio, fermentación alcohólica. Methodology for the mathematical modelling of processes. Case of study ethanol fermentation Mauricio Ribas García, Rafael Hurtado Vargas, Norge Garrido Carralero, Fidel Domenech López, Raúl Sabadí Díaz Costo de calidad en LAFIM. Herramienta para la mejora continua Quality cost in LAFIM. A tool for the continuos improvement Andrés Gómez Estévez, María E. Rodríguez Dorrego Aspectos a tener en cuenta en la operación de un sistema de deshidratación de alcohol por tamices moleculares. Aspects to keep in mind in the operation of alcohol dehydration system using molecular sieves Indira Pérez Bermúdez, Norge Garrido Carralero Cuantificación por HPLC del contenido de aminoácidos presentes en el FITOMAS-E. Quantification by HPLC of amino acid content of FITOMAS-E Grolamys Castillo Portela, José Villar Delgado, Ramón Montano Martínez, Cristina Martínez, Francisco Pérez-Alfocea, Alfonso Albacete, José Sánchez Bravo, Manuel Acosta Echeverría

ICIDCA 45 (1) 2011 3

Yoandy Ferrer-Marcelo, Marta León-Rodríguez, Georgina Michelena-Álvarez, Julio César Dustet-Mendoza*, Arianna Duque-Ortiz*,

My-Lai Ibañez-Fuentes, Keyla Tortoló-Cabañas

Instituto Cubano de Investigaciones sobre los Derivados de la Caña de AzúcarVía Blanca 804 y Carretera Central, San Miguel del Padrón, La Habana, Cuba

* Facultad de Ingeniería Química.Ciudad Universitaria José Antonio Echevarría, La Habana, Cuba

RESUMEN

Las enzimas comerciales necesarias en procesos de producción de bioetanol celulósico yenriquecimiento de forrajes, son excesivamente caras. La mayoría provienen de mutan-tes de Trichoderma reesei de baja actividad β-glucosidasa, con la velocidad y extensiónde la hidrólisis reducida, y débil acción sobre la celulosa cristalina. A partir de bagazo,se aislaron varios hongos filamentosos con capacidad de degradación de la celulosa cris-talina, para ello se diseñó un medio selectivo de celulosa agar. Del total de aislados, solo9 microorganismos mostraron un halo definido de degradación de celulosa. Se determi-nó el coeficiente de degradación de celulosa cristalina a través de la medición del haloformado por las colonias, y se pre-seleccionaron 5 aislados. Posteriormente, se eligieronlos tres mejores productores del complejo celulasa (6, 13 y 21) mediante una fermenta-ción sumergida por determinación de la actividad sobre papel de filtro. Se realizó unafermentación en estado sólido sobre bagazo pretratado para aumentar la actividad celu-lasa. Se estudió la estabilidad relativa de los extractos enzimáticos y se realizó unacaracterización parcial de los mismos. Estos presentaron poca estabilidad relativa des-pués de 48 horas, luego de un prensado simple. El mejor rango de pH de hidrólisis estu-vo entre 5,5 y 6,2 y presentaron actividad enzimática a una temperatura de 40 ºC.

Palabras clave: celulasas, hongos celulolíticos, celulosa cristalina, bagazo de caña.

ABSTRACT

Comercial enzymes for cellulosic bioethanol production and forage enrichment are veryexpensive. Most of them come from Trichoderma reesei mutants with low β-glucosidaseactivity with a reduced hydrolysis velocity and extention, and a weak action over crysta-

INTRODUCCIÓN

La celulosa es el carbohidrato más abun-dante en la biomasa vegetal (1), forma el 40-60 % de la pared celular de las plantas (2).La celulosa en su forma nativa consiste enuna cadena lineal de unidades de glucosacon enlaces glicosídicos β- 1,4 (3). Por loque constituye una abundante fuente decarbono limitada a los microorganismoscapaces de hidrolizar este enlace, a expen-sas de un complejo sistema de enzimasdenominadas celulasas o celulolíticas.

La susceptibilidad de la celulosa a lahidrólisis enzimática está afectada por laestructura natural de los materiales celuló-sicos, la celulosa está asociada a lignina yhemicelulosas, con una conformación capi-lar, un orden molecular variable y fuertecristalinidad. Por ello, se considera el pre-tratamiento de los sustratos lignocelulósi-cos como un paso necesario para una hidró-lisis enzimática óptima, por un aumento dela accesibilidad a la celulosa (4).

Cada complejo celulasa está compuestopor una variedad de enzimas con diferentesespecificidades y modos de acción, queactúan en sinergismo para degradar la celu-losa (5). Las enzimas del complejo celulasahan sido agrupadas en tres componentesprincipales. Las endo-β-glucanasa o 1,4-β-D-glucan glucanohidrolasas (EC 3.2.1.4)que hidrolizan aleatoriamente los enlacesβ-glucosídicos en el interior de las molécu-las de celulosa, con una rápida disminucióndel largo de las cadenas y un lento incre-mento en los grupos reductores. Como com-

plemento, las exo-β-glucanasas o 1,4-β-Dglucan celobiohidrolasas (EC 3.2.1.91) ata-can los extremos terminales no reductoresde la celulosa previamente fragmentada,liberando subunidades de celobiosa. Estaes escindida por las β-glucosidasas o celo-biasas (EC 3.2.1.21) en dos moléculas deglucosa libre (3, 5).

Las celulasas son sintetizadas por unagran variedad de bacterias (6) y hongos (7,8), pero relativamente pocos microorganis-mos pueden producir las enzimas necesa-rias para degradar la celulosa cristalina (9).Los hongos filamentosos son responsablesde la mayor celulosis en la naturaleza, porla eficiencia y diversidad de sus sistemascelulolíticos, y sus ventajas adaptativas(10). Las especies de hongos celulolíticosmás estudiados, pertenecen al géneroTrichoderma, considerado uno de los mejo-res productores de enzimas, aunque espe-cies de Aspergillus (11), Cladosporium (12),Fusarium (13), Penicillium (14), Neurosparacrasa (15), entre otras, son buenas produc-toras de celulasas.

La mayoría de los estudios concernientesa la naturaleza, modo de acción y aspectosgenerales de las celulasas han sido realizadosusando el hongo Trichoderma reesei (viridae)como modelo de mejor productor (16-18).Sin embargo, la búsqueda de una eficiente yposiblemente mejor fuente de celulasa conti-núa debido a la baja actividad β-glucosidasaen T. reesei, limitante de la velocidad y exten-sión de la hidrólisis, por lo que algunosinvestigadores han orientado sus estudios aluso de cultivos mixtos (19, 20).

ICIDCA 45 (1) 20114

lline cellulose. Several filamentous fungi with crystalline cellulose degradation abilitywere isolated from bagasse, for this purpose a cellulose agar selective medium was desig-ned. Only 9 microorganisms showed a defined degradation halo and only 5 isolates werepre-selected for further characterization. After batch fermentation, three better cellulosecomplexes (6, 13, 21) were selected by filter paper activity determination. Solid state fer-mentation was carried out in order to increase cellulase activity. Relative stability of theenzymatic extracts was studied and their partial characterization was done. Extracts sho-wed a poor relative stability after 48 hours after a single pressing process. The best pHrange, for this study, was between 5,5 and 6,2 and a good enzymatic activity at 40 ºC wasobserved.

Keywords: cellulase, cellulolitic fungi, crystalline cellulose, sugarcane bagasse.

Es importante encontrar nuevas especiesde microorganismos celulolíticos altamenteproductores, ya que no todos los aisladosproducen enzimas extracelulares que degra-dan in vitro la celulosa insoluble. Por ello, esnecesario buscar nuevos productores acti-vos de celulasas en ambientes naturales, ymejorar la producción de enzimas por opti-mización de las condiciones de cultivo ymutagénesis (21).

Esto permitirá contar con una fuentedisponible de enzimas celulolíticas, comoalternativa a las comerciales, extremada-mente caras, para ser utilizadas en lahidrólisis y sacarificación de residuos lig-nocelulósicos. Los azúcares liberados delproceso pueden ser usados en varios pro-pósitos, como el incremento de azúcaresasimilables en los forrajes y la producciónde etanol (22, 23).

MATERIALES Y MÉTODOS

Procesamiento de las muestrasLas muestras se colectaron a partir de

bagazo, papel y corteza de árbol, con indi-cios de degradación. Se utilizó una pinzaestéril para extraer aproximadamente10 gramos por muestra de bagazo a 25 cmde profundidad. Las muestras de papel ycorteza se extrajeron con pinzas estériles yse trituraron en un mortero.Posteriormente se sumergieron en frascosestériles con 50 mL de agua con Tween 80al 0,1%, los que se sometieron a una agita-ción de 200 r.p.m. durante 15 minutos a 30ºC, para desprender las esporas y los frag-mentos de hifa.

Aislamiento de hongos degradadores de lacelulosa cristalina

Se sembró a profundidad dilucionesdecimales de las muestras colectadas de 5 y6 órdenes en agua con Tween 80, en medioCelulosa Agar (CA) con la siguiente compo-sición: celulosa cristalina 0,5%; sulfato deamonio 0,5%; KH2PO4 0,1%; MgSO4 7H2O0,05%; Rosa de Bengala 0,001%; extractode levadura 0,025% y agar 2%, se ajustó apH final de 5,6. Las placas se incubarondurante 5 días a 30 ºC y las colonias creci-das se resembraron en tubos de Agar Maltainclinado bajo estrictas condiciones de este-rilidad.

Preselección de los mejores degradadoresde celulosa cristalina

Los aislados se inocularon con asa esté-ril en medio CA, efectuando una puncióntriple en la superficie del agar. Las mues-tras se incubaron durante 72 horas a 30 ºC,y luego se colocaron en una incubadora a50 ºC durante 48 horas para la visualiza-ción del halo degradativo. Se midió el diá-metro de la colonia y el del halo degradati-vo. Se determinó un coeficiente experi-mental semi-cuantitativo, al que se deno-minó coeficiente de degradación de celulo-sa (DC). Para ello se procesaron los datossegún la fórmula:

DC = (dh/dc) - 1 d

donde dh: diámetro halo degradativo dc: diámetro colonia

Propagación y mantenimiento de microor-ganismos

Los microorganismos se propagaron enmedio Agar Malta vertido en placas petribajo condiciones de esterilidad e incubadosa 30 ºC durante 7 días para obtener unaesporulación abundante. La manipulacióndurante el mantenimiento de los aislados, lapreparación de inóculos y la inoculación seefectuó en un Gabinete de SeguridadBiológica (GSB).

Preparación de inóculosLas suspensiones de esporas inoculantes

de las fermentaciones se prepararonmediante el arrastre de los microorganismospreviamente crecidos en placas con MaltaAgar. El arrastre mediante espátula deDrigalsky se realizó lavando con solución deelementos trazas de Mandels y Weber (24).Se filtró en lana de vidrio para eliminar losfragmentos de hifas y se cuantificaron lasesporas por conteo directo en microscopioóptico utilizando una cámara de Newbauer.

Fermentación sumergida de los aisladospreseleccionados

Con las cepas preseleccionadas se reali-zó una fermentación en solución trazas deMandels y Weber (24), suplementado conurea y sales de amonio, con papel de filtroal 1% (w/v) como única fuente de carbono,al que se adicionó Tween 80 al 0,1% (v/v)como adyuvante de la secreción de proteí-

ICIDCA 45 (1) 2011 5

nas. El medio se esterilizó en autoclave a121 ºC y 1 atmósfera de presión durante 20minutos. Se inoculó con 0,2 mL de unasolución de 107 esporas por mililitro.

Luego de 72 horas de incubación a 30 ºCy 200 r.p.m de agitación, los cultivos se fil-traron con lana de vidrio y se centrifugarondurante 20 minutos a 5000 r.p.m. para sepa-rar las esporas y las partículas de bagazo ensuspensión.

Fermentación en Estado Sólido (FES) enbagazo pretratado

Se pesaron 5 g de bagazo pretratado decaña pretratado por hidrólisis alcalina conCa(OH)2 al 5%, en erlenmeyers de 500 mLcomo única fuente de carbono, se suple-mentó con urea al 2%, sulfato de amonio al5% y dihidrógeno fosfato de potasio al 5%.El sustrato fue humedecido con una solu-ción de elementos trazas de Mandels yReese para una humedad final del 70%. Elmedio se esterilizó en autoclave a 121 ºC y1 atmósfera de presión durante 20 minutos.Se inoculó cada erlenmeyer con 1 mL deuna solución de 107 esporas por mililitro.

Se incubó durante 72 horas en estático a30 ºC. Luego, se realizó una extracción sim-ple utilizando una prensa hidráulica (CarlZeiss, Alemania) con la aplicación de unapresión manométrica de 20 MPa. Los extrac-tos crudos fueron los sobrenadantes obteni-dos por centrifugación a 5000 r.p.m. duran-te 20 minutos.

Determinación de azúcares reductores yactividad celulasa en papel de filtro

Se determinó la actividad celulasa totalde 0,5 mL del sobrenadante de la fermenta-ción, por el cálculo en función de la libera-ción de azúcares reductores de una tira depapel de filtro Whatman No.1, incubado entampón citrato pH 4,8 durante 60 minutos a50 °C, leyendo la absorbancia a 540 nm enun espectrofotómetro. Los resultados seexpresan en Unidades de Papel de Filtro pormililitro (UPF/mL) (25, 26).

Ensayo de estabilidad de la actividad enzi-mática post-fermentación a diferentes tem-peraturas de conservación

Los extractos centrifugados se conserva-ron a dos temperaturas: temperaturaambiente (TA) de 30 ºC y temperatura derefrigeración (TF) de 10 ºC. La actividad

enzimática celulasa y el pH se midieron enlas horas: 0, 1, 2, 3, 24, 48 y 72 respectiva-mente. La actividad enzimática se determi-nó por ensayo en papel de filtro y los valo-res de pH se obtuvieron con un pHmetro(Radiometer, Dinamarca).

Actividad enzimática de los aislados adiferentes temperaturas de reacción

Se empleó el ensayo en papel de filtromodificando la temperatura de reacción.Se ensayaron las temperaturas de 30, 40 y50 ºC respectivamente para los extractosde los aislados seleccionados. Se incubóen baño termostatado (Janke & Kunkel,Alemania) durante 1 hora de reacción ypH 4,8.

Actividad enzimática de los aislados adiferentes pH de reacción

Se empleó el ensayo en papel de filtrodescrito por Ghose (26) modificando el pHde reacción. Se ensayaron a los pH 5,5; 6,2;7,2 y 8,3 respectivamente para los extractosde los aislados seleccionados. Se incubó enbaño termostatado (Janke & Kunkel,Alemania) durante 1 hora de reacción ytemperatura de 50 ºC.

RESULTADOS

Aislamiento y preselección en medioCelulosa Agar

De los 30 hongos filamentosos con creci-miento en medio CA, solo 9 presentaron unhalo definido de degradación de celulosa,por aclaración del medio, como se observaen la figura 1. Se desecharon las coloniasque presentaron crecimiento con biomasa,sin indicios visibles de degradación, debidoa que la excreción de enzimas del complejocelulolítico es despreciable.

Se seleccionaron 5 aislados (6, 7, 8, 13 y21) para las etapas de estudio siguientes,por presentar un coeficiente de degradacióncelulolítica mayor que 0,3 como se ilustraen la figura 2. En todos los casos los mejoresdegradadores de celulosa se aislaron delbagazo enmohecido.

Selección en fermentación sumergidaCon los hongos preseleccionados como

mejores degradadores de celulosa cristalina,se realizó una fermentación sumergida en

ICIDCA 45 (1) 20116

50 mL de medio Mandels, suplementadocon urea y sales de amonio, con papel de fil-tro Whatman No.1 al 1% (w/v) como únicafuente de carbono, suplementado con 0,1 %de Tween 80. De los microorganismos capa-ces de degradar el papel en 72 horas deincubación a 30 ºC y 200 r.pm. de agitación,se seleccionaron los de mayor actividadcelulasa mediante la técnica de Ghose (26)calculada en función de la concentración deazúcares reductores según la técnica descri-ta por Miller (25). La cantidad de azúcaresreductores liberados se expresa como con-centración de glucosa equivalente libre, y laactividad celulasa correspondiente de la fer-mentación sumergida con papel de filtro semuestra en la figura 3. Los mejores produc-tores de enzimas celulasas fueron los aisla-dos 6, 13 y 21.

FES en bagazo pretratado por el métodoalcalino

Con el fin de elevar la concentraciónrelativa de enzimas celulasas, se realizó

una fermentación en fase sólida con baga-zo de caña pretratado, con los aisladosseleccionados en la etapa anterior (6, 13 y21). Se verificó un buen aprovechamientode este sustrato, por un aumento de hasta 5veces en la producción de enzimas celula-sas excretadas por los hongos y recupera-das por prensado, como se puede observaren la figura 4.

ICIDCA 45 (1) 2011 7

Figura 1. Degradación de celulosa en medio CA.

Figura 2. Preselección de los mejores degrada-dores de celulosa.

Figura 3. Determinación de azúcares liberados yactividad celulolítica total.

Figura 4. Actividad enzimática luego de FES enbagazo pretratado.

Estudio de la estabilidad de los crudosenzimáticos a dos temperaturas de conser-vación y monitoreo del pH

Se realizó un ensayo de estabilidad delos extractos crudos de la FES con bagazopretratado (figura 5). Los crudos se conser-varon inmediatamente después de la cen-trifugación a temperaturas de 10 ºC (TF) y30 ºC (TA), simultáneamente. La mejortemperatura relativa de conservación fuede 10 ºC. Sin embargo, con el método deextracción ensayado, los crudos pierdenhasta un 20% de su actividad enzimáticainicial en las primeras 48 horas de almace-namiento, lo que sugiere experimentarmétodos de extracción con soluciones tam-pones y estabilizadores orgánicos, parauna mejor conservación y recobrado deenzimas.

Se observó un incremento brusco del pHmonitoreado durante los puntos de determi-nación de la actividad enzimática residualen la muestras conservadas a temperatura de30 ºC. Este aumento del pH se correspondecon los resultados obtenidos por otros auto-res, quienes lo asocian a la liberación de gru-pos amino debido a la acción de proteasasexcretadas por los hongos, que hidrolizanlas proteínas asociadas al material celulósiconatural utilizado como sustrato (18).

Influencia de temperaturas inferiores en lahidrólisis enzimática

Mediante una modificación de la técni-ca de determinación de actividad enzimáti-ca en papel de filtro descrita por otrosautores (26), se realizó un estudio de lainfluencia de las temperaturas cercanas ala temperatura ambiente (30 y 40 ºC) sobrela actividad catalítica de los crudos enzi-máticos. Como se observa en la figura 6, esposible una hidrólisis enzimática a tempe-ratura de 40 ºC, con solo una pérdida rela-tiva de actividad del 10%, y un favorableahorro de energía en un proceso de sacari-ficación de celulosa. El aislado 6 conservasu actividad enzimática por encima del95% a 30 ºC, por lo que puede ser un can-didato interesante en un proceso a tempe-ratura ambiente.

Influencia del pH en la hidrólisis enzimáticaDe igual modo que en el caso de la tem-

peratura, se realizó un estudio de la influen-cia del pH en el rango desde de 4,8 (descri-to para Trichoderma reesei) hasta la ligeraalcalinidad de 8,3. Los resultados se mues-tran en la figura 7. Los tres crudos enzimá-ticos obtenidos de FES, presentan un pHóptimo en el entorno ligeramente ácido de5,5 a 6,2. Estos valores permitirán ajustar

ICIDCA 45 (1) 20118

Figura 5. Estudio de la estabilidad de los crudos enzimáticos en actividad residual a dos temperatu-ras de conservación y monitoreo del pH de los extractos.

las condiciones fisico-químicas a procesosdonde intervengan levaduras con valores depH favorables para su crecimiento en esterango.

DISCUSIÓN

Para el aislamiento primario de hongoscelulolíticos presuntivos, se utilizó el mediode crecimiento selectivo CA, con celulosacristalina como única fuente de carbono,con ello fue posible limitar el crecimiento alos microorganismos capaces de degradareste sustrato, esto significa un avance en losesfuerzos por aumentar el número de candi-

datos capaces de producir las enzimas nece-sarias para degradar la celulosa cristalina.Otros autores, aislaron actinomicetos conactividad celulolítica, procedentes de com-post, suelo y estiércol, utilizando el medioAgar Czapeck-Dox (Difco) modificado, cam-biando la sacarosa por celulosa cristalina al1%, con buenos resultados (27). En el pre-sente trabajo se utilizó un medio similarcon la adición de un 0,001% de pigmentoRosa de Bengala, este componente no solopermitió disminuir el tamaño excesivo delas colonias de hongos crecidos sobre lacelulosa cristalina, también permitió unaevaluación semi-cuantitativa en la preselec-ción de los mejores aislados, mediante laobservación contrastada del halo de hidróli-sis sobre la celulosa. Para ello se calculó uncoeficiente de degradación que determina lamagnitud relativa del halo respecto al diá-metro de la colonia.

Otro autor, evaluó la actividad exogluca-nasa de cepas aisladas de suelo con hojaras-ca, previamente reactivadas en papa dextro-sa agar (PDA), cultivadas en medio Czapeckcon papel de filtro como fuente de carbonoy medio Mandels, con mejores resultados eneste último. En dicho trabajo se selecciona-ron las cepas con niveles mayores a 0,1UPF/mL, pero con resultados inferiores a0,3 UPF/mL (28). Por este motivo, para laselección de los mejores hongos celulolíti-cos del presente trabajo, se utilizó el medio

ICIDCA 45 (1) 2011 9

Figura 6. Influencia de temperaturas económicas en la hidrólisis enzimática.

Figura 7. Influencia del pH en la hidrólisis enzi-mática.

Mandels con papel de filtro y un 0,1% deTween 80 como adyuvante de la secreciónde proteínas solubles en los hongos, segúnse recomienda en un trabajo anterior (27),con resultados en la actividad enzimáticasimilares a los obtenidos en actinomicetostermófilos.

Se seleccionaron 3 hongos con buenadegradación de celulosa cristalina y lacorrespondiente secreción de celulasas almedio extracelular, para un 10% del total deaislados.

Para incrementar la concentración deenzimas y aprovechar un residual abundan-te en la industria azucarera, se realizó unaFES con los microorganismos selecciona-dos, utilizando como sustrato bagazo pretra-tado por hidrólisis química con 0,5% dehidróxido de calcio. El pretratamiento seutiliza para reducir la cristalinidad de labiomasa lignocelulósica, permitir el accesode las enzimas a la red de celulosa y remo-ver la lignina (29).

Varios investigadores han utilizado lafermentación en estado sólido para producircelulasas utilizando residuos ligno-celulósi-cos como sustratos (30-32).

En el presente trabajo, a pesar de incre-mentar los niveles de celulasas detectadosen el crudo obtenido de bagazo fermentadoen estado sólido a 0,3 UPF/ mL, estos soninsuficientes para los estimados de un pro-ceso tecnológica y económicamente viablede sacarificación de bagazo para la produc-ción de etanol o en el enriquecimientonutricional del forraje para el alimento ani-mal. Esto se debe fundamentalmente almétodo de tratamiento previo del bagazopara su deslignificación. Algunos investiga-dores, analizaron el rendimiento de enzi-mas celulasas en una FES con Trichodermareesei utilizando explosión al vapor (steamexplotion) y NaOH al 0,1 y 0,3%, comométodos de pretratamiento. Encontraronque el mejor pretratamiento fue el de explo-sión a vapor, mientras que los pretratamien-tos químicos no muestran incrementos sig-nificativos, debido a la adsorción de lasenzimas sobre la lignina o a la acumulaciónde inhibidores liberados en el proceso (32).

El método de extracción mediante pren-sado simple del crudo enzimático en el pre-sente trabajo resultó ineficiente, por la bajarecuperación de enzimas y la inestabilidaden la actividad enzimática y el pH. La mayor

parte de las enzimas quedan atrapadas en elpropio sustrato y solo se recuperan con elprensado las celulasas presentes en el agualibre. Otros autores realizaron la extracciónde celulasas adicionando tampón citrato a0,05 M (pH 4,8) y 0,1% de Tween 80, some-tiendo el cultivo a una agitación de 250r.p.m. por 2 horas a 30 ºC, para desprenderlas enzimas y mantener una acidez conse-cuente (32). Así también, algunos utilizaron100 mL de tampón fosfato 0,2 M (pH 7,0)con agitación en zaranda orbital por 1 hora(31). Esto sugiere la necesidad de optimizarel medio de fermentación y el método deextracción para elevar los rendimientos y laestabilidad enzimática.

Se logró utilizar temperaturas de hidró-lisis enzimática inferiores a 50 ºC, lo quesugiere un posible ahorro en los indicadoresenergéticos y la disminución del costo defuturas aplicaciones industriales.

El rango óptimo de pH de hidrólisis delos crudos resultantes del crecimiento de losmicroorganismos seleccionados como bue-nos degradadores de la celulosa cristalina,fue compatible con un proceso de fermenta-ción alcohólica con levaduras, lo que permi-te implementar en el futuro un proceso desacarificación y fermentación simultánea, enla producción de bioetanol celulósico.

CONCLUSIONES

De 30 hongos aislados en medio CA,solo 9 formaron halo de hidrólisis sobrecelulosa cristalina, de los cuales 5 aisladospresentaron un DC>0,30. De ellos se selec-cionaron tres aislados (6, 13 y 21) comobuenos productores del complejo celulasa,para un 10 % del total de aislados.

La FES con bagazo pretratado como sus-trato, resultó efectiva en la producción delcomplejo celulolítico en laboratorio, conaumento de actividad enzimática y factibili-dad en estudios de estabilidad.

Con el método de extracción utilizadohay poca estabilidad relativa del crudo, contendencia a perder más del 20% de la acti-vidad enzimática en las primeras 48 horas yla mejor temperatura de conservación fuede 10 ºC.

A 40 ºC se pierde solamente 10% de acti-vidad enzimática, lo que puede representarun ahorro energético.

ICIDCA 45 (1) 201110

Las variaciones de pH influyen en laactividad enzimática de manera que elmejor rango de actividad enzimática es elligeramente ácido (5,5-6,2), que difiere delpH óptimo de las enzimas comerciales obte-nidas a partir de Trichoderma reesei muta-das (pH 4,8). Este rango es más apropiadopara el crecimiento y la fermentación de laslevaduras alcohológenas en una futura apli-cación, en un proceso de sacarificación yfermentación simultáneos, en la producciónde bioetanol celulósico.

REFERENCIAS BIBLIOGRÁFICAS

1. Han, Y.W.; Dunlap, C.E.; Callihan, C.D.Single cell protein from cellulosic was-tes. Food Technology. 130(25):p. 32-35,1971.

2. Fan, L.T.; Lee, Y.; Gharapuray, M.M. Thenature of lignocellulosics and their pre-treatments for enzymatic hydrolisis.Microbial reactions. 157(23). Reprintfrom Advances in BiochemicalEngineering, 1982.

3. Fan, L.T.; Lee, Y. Mechanism of the enzy-matic hydrolysis of cellulose: effects ofmajor structural features of cellulose inenzymatic hydrolisis. Biotech. andBioeng. 22: p. 177-199, 1980.

4. Ladisch, M.R.; Lin, K.W.; Voloch, M.;Tsao, G.T. Process considerations in theenzymatic hydrolisis of biomass.Enzyme Microb. Technol. 5: p. 82-102,1983.

5. Béguin, P. Molecular biology of cellulosedegradation. Annu. Rev. Microbiol. 44:p. 219-248, 1990.

6. Stutzerberger, F.J. Cellulolytic activity ofThermomonospora curvata : Nutritionalrequirements for cellulase production.Appl. Microbiol. 24 (1): p. 77-82, 1972.

7. Ceroni, A.; Gutiérrez-Correa, M.Producción de celulasas por hongos:estudios cinéticos en hongos silvestres.Boletín Lima. 55:p. 13-20, 1988.

8. Barbosa, E.; de Queiroz, M.A.Cellulolitic fungi isolated from proces-sed oats. Rev. De Microbiol. São Paulo.27 (1):p. 7-9, 1996.

9. Focher, B.; Marzetti, Á.; Beltrame, P. L.;Carniti, P. In: Biosynthesis andBiodegradation of Cellulose; New York,Marcel Dekker Inc.: NY. p. 293-310, 1991.

10. Ramos, A.M.; Forchiassin, F. Producciónde endoglucanasa en cuatro especies delgénero Saccolobus. Rev. Argentina deMicrobiología. 28:p. 55-62, 1996.

11. Bastawde, K.B. Cellulolytic enzymes of athermotolerant Aspergillus terreus strainand their action on cellulosic substrates.World J. Microbiol. and Biotech. 8: p. 45-49, 1992.

12. Abrha, B.; Gashe, B.A. Cellulase prouc-tion and activity in a species ofCladosporium. World J. Microbiol. andBiotech. 8: p. 164-166, 1992.

13. Murali, H.S.; Mohan, M.S.; Manja, K.S.;Sankaran, R. Cellulolytic activity of fourFusarium spp. World J. Microbiol. andBiotech. 10: 487, 1994.

14. Keskar, S.S. Cellulase Production fromPenicillium janthinellum. World J.Microbiol. and Biotech. 8:p. 534-535,1992.

15. Yazdi, M.T.; Woodward, J.R.; Radford, A.The cellulose complex of Neurosporacrassa : activity, stability and release.Journal General Microbiol. 136:p. 1313-1319, 1990.

16. Illanes, A.; Rossi, M.C. Inducción de celu-lasa de Trichoderma reesei en medios decultivo definidos. Rev. Argentina deMicrobiología. 12 (3):p. 79-86, 1980.

17. Maheswari, D.K.; Jahan, H.; Paul, J.;Varma, A. Wheat straw a potential subs-trate for cellulase production usingTrichoderma reesei. World J. Microbiol.and Biotech. 9:p. 120-121, 1993.

18. Colina, A.; Ferrer, A.; Urribirrí, L.Cellulase production by Trichodermareesei Rut C-30 from different cellulosicsubstrates. Rev. Tec. Ing. Univ. Zulia. 32(2):p. 152-159, 2009.

19. Madamwar, D.; Patel, S. Formation ofcellulases by co-culturing ofTrichoderma reesei and Aspergillus nigeron cellulosic waste. World J. Microbiol.and Biotech. 8:p. 183-186, 1992.

20. Dueñas, R.; Tengerdy, R.P.; Gutierrez-Correa, M. Cellulase production bymixed fungi in solid-state fermentationof bagasse. World J. Microbiol. andBiotech. 11:p. 133-137, 1995.

21. Ali, S.; Sayed, A.; Sarker, R.I.; Alam, R.Factors affecting cellulose production byAspergillus terreus using water hyacinth.World J. Microbiol. and Biotech. 7:p. 62-66, 1991.

ICIDCA 45 (1) 2011 11

22. Gutiérrez-Correa, M. Producción de eta-nol y proteína. En Primer SimposiumNacional de Biotecnología. CONCYTEC.Lima, julio 1986.

23. Prasertsan, P.; Oi, S. Production of cellu-lolitic enzymes from fungi and use insaccharification of palm cake and palmfibre.World J. Microbiol. and Biotech. 8:p. 536-538, 1992.

24. Mandels, M.; Weber, J. The Productionof cellulases. Adv. Chem. Series. 95:p.391-414, 1969.

25. Miller, G. L. Dinitrosalicylic AcidReagent for Determination of ReducingSugar. Analytical Chemistry 31:p. 426-428, 1959.

26. Ghose, T. K. Measurement of CellulaseActivities Pure and Applied Chemistry.59:p. 257-268, 1987.

27. Ramírez, P;, Coha, J. Enzimatic degrada-tion of cellulose for thermophilic acti-nomycete: isolation, characterizationand cellulolytic activity determination.Rev. peru. biol. 10 (1):p. 67-77, 2003.

28. Vilchez, L. Determinación de la activi-dad de exoglucanasas de cepas fúngicasnativas de las provincias de Huaylas y

Huaraz. [Tesis de diploma] Lima.UNMSM, Facultad de CienciasBiológicas, 2003.

29. Sun, Y.; Cheng, J. Hydrolysis of lignoce-llulosic materials for ethanol produc-tion: a review. Bioresource Technology.83:p. 1-11, 2002.

30. Rodríguez, I.; Piñeros, Y. Producción decomplejos enzimáticos celulolíticosmediante el cultivo en fase sólida deTrichoderma sp. sobre los racimos vacíosde palma de aceite como sutrato. Vital,Rev. Fac. quím. Farmacéutica. 14(2):p.35-42, 2007.

31. Singhania, R.; Sukumaran, R.; Pillai,A.; Prema, P.; Szakacs, G.; Pandey, A.Solid-state fermentation of lignocellu-losic substrates for cellulose produc-tion by Trichoderma reesei NRRL11460. Indian J Biotechnol. 5:p. 332-336, July 2006.

32. Xin, F;, Geng, A. Horticultural waste asthe substrate for cellulose and hemice-llulase production by Trichoderma reeseiunder Solid-State Fermentation. ApplBiochem Biotechnol. 162: p. 295-306,2010.

ICIDCA 45 (1) 201112

ICIDCA 45 (1) 2011 13

Arlyn Reyes-Linares1, Jorge Pino-Alea2 y Verónica Moreira-Ocanto1

1. Instituto Cubano de Investigaciones de los Derivados de la Caña de Azúcar (ICIDCA). Vía Blanca 804 y Carretera Central, San Miguel del Padrón, La Habana, Cuba.

2. Instituto de Investigaciones para la Industria Alimentaria (IIIA)Carretera al Guatao km 3 ½, La Habana 19200, Cuba.

RESUMEN

Se presenta una revisión bibliográfica sobre el licor de limón (limoncello). Se abordanaspectos generales de esta temática, así como las materias primas que se emplean en suelaboración y los procesos de obtención. Se comentan los trabajos reportados relaciona-dos con el licor de limón, los que muestran investigaciones sobre la composición, sucaracterización para establecer la calidad del producto en el mercado y las posiblesadulteraciones, así como el proceso de producción tradicional y una nueva tecnología deinnovación de extracción sólido-líquido para la obtención de este licor.

Palabras clave: bebidas alcohólicas, licor, licor de limón, limoncello.

ABSTRACT

A bibliographical review on the topic of lemon liquor is presented. The distinctive aspectsof this subject are presented, as well as the raw material used in their elaboration andthe processes for its production. All papers in technical literature related with lemonliquour research are commented, as well as, its characterization to establish the productquality in the market and its possible adulterations, the process of traditional productionand the use of a new technology by solid-liquid extraction.

Keywords: alcoholic beverages, liquor, lemon liquor, limoncello.

INTRODUCCIÓN

La producción de licores data desdetiempos remotos pues los documentos anti-guos se lo atribuyen a la época de Hipócratesquien decía que los ancianos destilabanhierbas y plantas en particular, por su pro-piedad de curar enfermedades o como toni-ficantes. Esto en parte es cierto, dado quehoy día, es reconocido que el kümmel o lamenta ayudan a la digestión (1).

Los licores están compuestos por alco-holes puros o destilados, sustancias aromá-ticas y colorantes. Se pueden consumir entodo momento, servirse como aperitivos odespués de las comidas y también comoingredientes en combinaciones de bebidaso cócteles.

Existen varios procedimientos para laelaboración de los licores y por lo gene-ral los industriales se fabrican mediantela disolución en frío de aceites esencia-les, puros o mezclas de ellos en alcohol.La calidad de los licores está muy rela-cionada con las propiedades de las mate-rias primas que se emplean en su elabo-ración (2).

Los licores son conocidos por sus nom-bres genéricos, su sabor, color y gradua-ción alcohólica. Existen también muchoslicores que se conocen por sus marcas pro-pietarias, por ejemplo: Gilka Kümmel(Alemania), Licor café (España), entreotros.

El licor de limón, comúnmente conoci-do como limoncello, es una típica bebidaitaliana, la cual se elabora tanto artesanal,como industrialmente. Los mejores frutoscítricos empleados para su fabricación, soncultivados en la zona del Golfo de Nápolesy de la Costa Amalfitana, los que debenestar libres de residuos de pesticidas (3).Este licor ha ganado gran popularidad porsu digestibilidad, dulzor e incomparablearoma y sabor a limón. En los últimos añosse ha incrementado su demanda en el mer-cado internacional, estimándose una pro-ducción total de 15 millones de litros poraño (4, 5).

Aspectos generales de los licoresLos antiguos no conocían los licores y

el arte de destilar no fue descubierto hastala Edad Media. En Alejandría, los árabesaprendieron a destilar, convirtiéndose en

entusiastas propagadores y propiciaron eldesarrollo de este proceso, la perfección desu instrumento, el alambique y el surgi-miento de los primeros elíxires, bebidasalcohólicas obtenidas a partir de vino (6).

Imitando a los antiguos, nuestros ante-pasados de la Edad Media consumían lico-res variados a partir del mosto de uvas, enel que hacían macerar plantas aromáticas ymedicinales. Se llamaban vinos de hierbasy se empleaban frecuentemente comoremedios medicinales.

Los licores, derivados del aguardientede vino hicieron su aparición mucho tiem-po después de que se admitiera como posi-ble la destilación de los vinos.Transcurrieron numerosos años antes queestas preparaciones salieran del dominiode los alquimistas. Los religiosos del sigloXIII y XIV contribuyeron poderosamente ala creación del arte del licorista. El prime-ro de todos los licores a base de alcohol fueobtenido por Arnaud de Villeneuve yRaymond de Lulle. Este se componía alprincipio, de aguardiente y azúcar, poste-riormente se le añadieron limón, rosas,azahar y otros ingredientes para darle olo-res, sabores y colores típicos. En algunoscasos le incorporaban partículas de oro,metal que se consideraba como remediocontra todos los males (7).

El proceso de destilación fue perfeccio-nándose hasta obtener alcoholes cada vezmás puros, tanto, que su aroma y saborhabían desaparecido casi por completo,por lo que fue necesario recurrir a plantas,frutas y especies para hacerlos agradable-mente embriagadores. Esto unido al usodel azúcar como edulcorante, dio origen alos más diversos tipos de licores (8).

Ya en tiempos modernos, los italianoslideraron la forma de preparar licores, laque ha perdurado hasta la actualidad.Desde el siglo XV, Florencia, Venecia yTurín eran famosos por sus licores y ense-ñaban a otros pueblos el arte de hacerlos. Acomienzos del siglo XIX es cuando el artedel licorista experimentó mayor progreso yla mayoría de los países europeos contri-buyeron poderosamente a extender elgusto por los licores y aumentar su varie-dad.

Históricamente los licores fueron aso-ciados a la medicina antigua y a la astrolo-gía medieval. A través de los siglos fueron

ICIDCA 45 (1) 201114

también conocidos como elíxires, aceites,bálsamos y finalmente como licores (1).

Según Aleixandre (2), los licores sonbebidas hidroalcohólicas aromatizadas quese obtienen por maceración, infusión odestilación de diversas sustancias vegeta-les con alcoholes aromatizados o por adi-ción a los mismos de extractos aromáticos,esencias o aromas autorizadas, así comopor la combinación de ambos procedi-mientos, deben estar edulcorados con azú-car, glucosa o miel y contener mosto deuva, ser coloreados o no y tener un conte-nido alcohólico superior a 30%.

Similar definición se puede encontraren la norma cubana sobre términos y defi-niciones de bebidas alcohólicas (9), la quedefine que los licores son bebidas alcohóli-cas edulcoradas con azúcar, glucosa o mielde abeja y aromatizadas con diversas sus-tancias vegetales obtenidas por macera-ción, infusión o destilación. Pueden adi-cionarse bases vínicas, destilados añejadoso no y jugos de frutas, leche, huevos, aro-mas y colorantes autorizados por las auto-ridades competentes. Los licores prepara-dos por destilación de un macerado o infu-sión alcohólica de corteza de frutas cítri-cas, adicionadas o no de sustancias aromá-ticas, de uso permitido, aunque estén edul-corados, pueden denominarse Triple Sec oExtra Seco.

En la norma cubana sobre las especifica-ciones de los licores (10), se establecen losrequisitos físico-químicos de calidad quedeben cumplir estos: contenido de alcoholen volumen a 20 °C, 10 a 45% y contenidode sólidos solubles de 1 a 51 ºBrix.

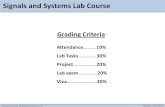

La tabla 1 presenta la clasificación delos licores con relación al contenido desólidos solubles expresados en sacarosa.

Materias primas principales en la elabora-ción de los licores

Cada licor tiene una sabia combinaciónde alcohol, agua, azúcar y materias vegeta-les. La naturaleza, estado y proporción enque intervengan estos elementos y el proce-dimiento de transformación a que seansometidos, determinan las propiedades dellíquido y por lo tanto, el tipo de licor. Asípuede decirse que los licores están com-puestos de alcohol puro o de aguardientesdestilados, de sustancias aromáticas y colo-rantes. Unos se elaboran a partir de alcoho-les neutros procedentes de vinos, cereales,orujos y tubérculos; otros se obtienen deaguardientes previamente envejecidos y connombre propio, como el brandy, cognac,armagnac, whisky, vodka, ginebra y ron.Algunos son mezclas de alcoholes con pro-ductos naturales, finalmente, todos estánsaboreados y aromatizados con flores, hojas,plantas, frutas, especias, frutos secos, raícesy cortezas (2).

La naturaleza es parte esencial en lacomposición de los licores. Las materiasvegetales, frescas o secas, no sólo aportan aestos alcoholes los rasgos de una personali-dad definida, sino que ofrecen una extensagama de posibilidades de combinación.

El tiempo de conservación de los vegeta-les varía según se trate de hojas, flores, fru-tos o bien de raíces, semillas o cortezas.Mientras los primeros se mantienen duran-te un corto espacio de tiempo, los segundossuelen conservar sus propiedades por unperíodo mayor.

La calidad de los licores se relacionamuy estrechamente con las propiedades delalcohol, azúcar, agua y el tipo de materiasvegetales que se mezclan para su prepara-ción. Es por ello el cuidado en la calidad deestas materias primas seleccionadas para suproducción.

Los alcoholes destilados poseen una gra-duación entre 80 y 95 °GL y pueden clasifi-carse según la materia prima en destiladosde vinos, cereales y orujos. Los alcoholesrectificados se obtienen por destilación, rec-tificación de aguardientes y destilados,siendo su grado alcohólico igual o superiora 95 °GL y un nivel de pureza elevado. Estosúltimos se pueden obtener de vinos, orujos,frutas, cereales, celulosa y melazas (11).

En la preparación de las bebidas se debeemplear un alcohol fino, obtenido de mieles

ICIDCA 45 (1) 2011 15

Tabla 1. Clasificación de los licores según el contenido de sólidos solubles

Sólidos solubles (°Brix) Clasificación

Mínimo Máximo

Licor seco 1,0 4,9 Licor semiseco 5,0 15,0 Licor fino 15,1 20,0 Licor crema fino 20,1 30,0 Licor crema 30,1 51,0

y jugo de caña de azúcar o materias primasamiláceas, rectificado de forma tal que noaporte a los productos en que se emplea otrocomponente químico de importancia que nosea el alcohol etílico. Su graduación alcohó-lica mínima será de 95,5% a 20 °C.

El azúcar que se utilice debe ser refinode buena calidad, que no contenga hume-dad. En muchas formulaciones de licores seemplea el sirope de azúcar invertido por laacción de ácidos, que ofrece un mejor saboral licor, evita la cristalización y es máscómoda su manipulación, por lo que esrecomendable su uso.

El agua constituye generalmente el 60%de las bebidas alcohólicas, por lo que reper-cute de forma notable en su calidad, encuanto al aspecto sensorial y a la presenciade precipitados y sedimentos. Esto es debi-do a los iones metálicos presentes, talescomo: Ca, Mg y Fe que con las sustanciascoloidales forman flóculos, que son difícilesde eliminar por filtración.

Procesos de elaboración de los licoresEl proceso de obtención de los licores

resulta de aplicar diferentes técnicas de ela-boración, a los componentes antes mencio-nados. La destilación, maceración, infusión,digestión y percolación son procedimientosque confieren autenticidad a cada tipo delicor. Los sistemas que se utilizan para laelaboración de licores son variados y nosiempre confieren al producto resultante lamisma calidad. Los licores de mejor paladarson, generalmente, los que proceden de unadestilación, con maceración previa o no.Los procedimientos de elaboración de loslicores clásicos se diferencian de los que seproducen de forma industrial.

Los licores industriales se fabricanmediante la disolución en frío de aceitesesenciales, puros o mezclas de estos enalcohol. También se utilizan para la fabrica-ción los extractos de esencias. Según estemétodo, se disuelven en alcohol esencias deaceites, destilados especiales para licores ysustancias básicas, que contienen todos losingredientes necesarios para la elaboraciónde un licor, como colorantes, ácidos y aro-mas (2).

Licor de limónEl licor de limón, conocido como limon-

cello, tradicionalmente se obtiene por la

maceración alcohólica de la parte externa(flavedo) de la cáscara de limón para lograrun producto final con grado alcohólico querara vez excede de 30 a 32% (v/v). Otrosingredientes principales de este licor son elagua y el azúcar, el contenido recomendadoes de 20 a 28% (p/v) (3).

El proceso de producción tradicional dellimoncello es simple (12), e incluye lassiguientes etapas principales. 1. Selección, lavado y pelado de los limo-

nes. 2. Maceración de la cáscara de limón en

alcohol etílico por un período de 2 a 7días. En esta etapa ocurre la extraccióndel aceite esencial y otros constituyentespresentes en la cáscara.

3. Dilución con sirope de azúcar para obte-ner un producto final con 25 a 32% dealcohol etílico y 20 a 28% de azúcar.

4. Embotellado del licor.

Además del etanol y del agua, el limon-cello contiene diversos compuestos voláti-les y no volátiles, que son fundamentalespara su caracterización sensorial. Los pri-meros son en su mayoría compuestos terpé-nicos, que constituyen propiamente el acei-te esencial y los segundos son compuestoscomo flavonoides, cumarinas y psoralenos(13-16).

De acuerdo a las extraordinarias propie-dades aromáticas y gustativas, estos com-puestos son importantes como marcadores,en estudios químico-taxonómicos dellimón y para la evaluación de la calidad yautenticidad del jugo (17, 18), del fruto (19,20) y del aceite esencial (21).

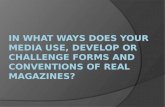

Por ejemplo, las cumarinas y psorale-nos son indicadores en la detección deadulteraciones de aceite esencial exprimi-do en frío por la adición de aceite destila-do por vapor, el que carece de estos com-puestos volátiles (12). En la figura 1 semuestra la composición química del licorde limón italiano.

La evaluación de la propiedad organo-léptica del limoncello está, aunque indirec-tamente, relacionada a la composición delaceite esencial de limón. El aroma del licores actualmente una de las primeras percep-ciones de los consumidores. Por esta razónla caracterización de la fracción aromáticade este licor, es de suma importancia para laapreciación de la calidad y autenticidad.

ICIDCA 45 (1) 201116

La literatura científica reporta pocosestudios sobre el limoncello. Uno de los pri-meros artículos que muestra consistente-mente una investigación profunda sobre lacaracterización de este licor, se debe a Dugoet al. (22), quienes presentaron las propie-dades físico-químicas de diferentes licoresde limón, tales como grado alcohólico, valorde pH, acidez total, azúcares, polifenoles ycomposición de la fracción aromática, entreotros.

En el 2003, Versari et al. (12) monitorea-ron varias muestras comerciales de limon-cello por medio de las técnicas de cromato-grafía gaseosa (GC) y cromatografía líquidade alta presión (HPLC), para establecer en elmercado la calidad del producto y sus posi-bles adulteraciones. Estos licores fueroncaracterizados por la presencia de compues-tos volátiles (terpenos, aldehídos y alcoho-

les) y compuestos novolátiles (psoralenos,cumarinas, fenólicos,carbohidratos y ácidos).Los resultados obteni-dos fueron analizadospor un estudio de análi-sis multivariado, en elque fue posible diferen-ciar dos grupos, el pri-mero mostró una com-posición muy similar alaceite esencial delimón, con alto conteni-do de β-pineno, mirce-no, trans-α-bergamote-no y β-bisaboleno, asícomo, un bajo conteni-do de neral y geranial.La composición delsegundo grupo indicóla ocurrencia de reac-ciones oxidativas o laadición de sabores, porla presencia de acetatode etilo, acetaldehído,2-metil-1-propanol yglicerol, lo que se atri-buye a una posible fer-mentación del sirope deazúcar empleado en laobtención del licor.

Poiana et al. (23)investigaron por croma-tografía de gases-espec-

trometría de masas (GC-MS) la composiciónde la fracción volátil del extracto alcohólicoobtenido de dos variedades de frutos delimón que se emplean con frecuencia en laobtención del limoncello: sfusato di Amalfiy limone di Sorrento, con una particularatención en la variación estacional.

Por otra parte, Dugo demostró que lacomposición cuantitativa varía de acuerdo alperíodo de producción del limón. En elinvierno las variedades de limón bianchetti yverdelli tienen características diferentes (24).

Cupri et al. (3) estudiaron la fracciónvolátil y no volátil de diferentes marcascomerciales de licor de limón, con la técni-ca de microextracción en fase sólida, GC-MS y HPLC con fase reversa. En total seidentificaron aproximadamente 50 com-puestos de diferentes grupos químicos y condiversos rangos de concentración.

ICIDCA 45 (1) 2011 17

Figura 1. Composición del licor de limón italiano. Estructura quími-ca de flavanonas (1), cumarinas (2) y furanocoumarinas o psoralenos(3).

En el año 2000, Moio et al. (25), investi-garon el aroma del licor de limón artesanal,tradicionalmente hecho en la región deCampania, con relación a algunas imitacio-nes de licor de limón fabricado fuera de esaregión. El estudio consistió en extraer loscompuestos volátiles del licor por el métodode extracción líquido-líquido, fueron anali-zados por GC-MS y discriminados por aná-lisis olfativo los compuestos volátiles aro-máticos de los inodoros. En total se identifi-caron 64 compuestos en el extracto orgáni-co del licor tradicional y 54 fueron identifi-cados en la imitación del licor. La fracciónvolátil del licor tradicional se distingue dela imitación por su alto nivel de β-pineno, γ-terpineno y bajo nivel de geranial, neral, α-terpineol, terpinen-4-ol y ρ-cimeno. Losperfiles de aroma resultaron más complejosen el licor de limoncello, que en el licor deimitación. El octanal y el limoneno son losconstituyentes volátiles mayoritarios en ellicor tradicional de limón, junto al β-pine-no, γ-terpineno, neral, α-pineno, linalol,geraniol, acetato de nerilo y acetato de gera-nilo. El neral y geranial, junto con β-pineno,octanal, limoneno, terpinen-4-ol y α-terpi-neol son los constituyentes volátiles másactivos en la imitación del producto. Estosresultados representan un paso de avanceen la caracterización del licor de limón, asícomo para el desarrollo de los métodos ana-líticos, para chequear la autenticidad delproducto tradicional.

Estudios más recientes demostraron elempleo de una nueva tecnología de innova-ción de extracción sólido-líquido medianteel empleo del extractor Naviglio para la pro-ducción del licor de limón. Estos autoresllegaron a la conclusión de que el uso deesta tecnología introduce notables avancesen la producción del licor, ya que reduce eltiempo de extracción del aceite esencial dela cáscara de 48 a solo 2 horas. Por otra partela cáscara queda completamente agotadadel contenido de aceite esencial en ese pe-ríodo de tiempo, obteniéndose un extractode alta calidad, lo que no ocurre en el pro-ceso de maceración tradicional (26).

CONCLUSIONES

Existen varios procedimientos para laelaboración de los licores. La calidad de

estos depende en gran medida de las pro-piedades de las materias primas que seemplean en su elaboración.

El licor de limón es una bebida italianaque tradicionalmente se obtiene por lamaceración alcohólica de la cáscara delimón, aunque recientemente se demostróque con el uso de la tecnología de extracciónsólido-líquido, utilizando el extractorNaviglio, se reduce considerablemente eltiempo de extracción del aceite esencial dela cáscara. Este licor contiene diversos com-puestos volátiles y no volátiles, que son fun-damentales para su caracterización sensorialy para establecer la calidad del producto enel mercado y sus posibles adulteraciones.

REFERENCIAS BIBLIOGRÁFICAS

1. Macek, M. Bebidas. Los licores. [enlínea]2007. <http://www.zonadiet.com/bebidas/a-licor.htm> [Fecha de consulta:20 nov. 2008].

2. Aleixandre, J. Licores. En: Vinos y bebi-das alcohólicas. Dpto. de tecnología dealimento. Univ. Politécnica de Valencia,España. Servicios de publicaciones,1999.

3. Cupri, M. L.; Costa, R.; Dugo, P.;Mondillo, L. A comprehensive study onthe chemical composition and aromaticcharacteristics of lemon liquor. FoodChem. (105): p. 771-783, 2007.

4. Douglas, D. L´exploit del limoncello.Linea Diretta (5): p. 9-12, 2000.

5. Naviglio, D.; Pizzolongo, F.; Mazza, A.;Montuoni, P.; Triassi, M. Individuazionedi carica microbica responsabile dellatorbidita del limoncello. Studio chimico-fisico dell´ stratto alcolico del flavedo edell´ olio essenziale di limone. Industriedelle Bevande. XXXIV: p. 424-430, 2005.

6. George, H. Elaboración artesanal de lico-res. Zaragoza. Edición Acribia, 1989.

7. Delgado, C. El libro de los aguardientes ylicores. Madrid. Alianza Editorial, 1987.

8. Blanco, I. Estudio del tratamiento térmi-co de las virutas de robles en la elabora-ción de extractos para la producción derones. Tesis en opción al grado académi-co de Master en Ingeniería Alimentaria.La Habana: CUJAE, 2004.

9. NC-289: 2009. Bebidas alcohólicas.Vocabulario

ICIDCA 45 (1) 201118

10. NC-725: 2009. Licores. Especificaciones.11. Pérez, J.; Delgado, R. Bebidas alcohóli-

cas destiladas y añejadas. [CD-ROM] LaHabana: Instituto de Investigaciones parala Industria Alimenticia. 2007.

12. Versari, A.; Natali, N.; Russo, M. T.;Antonelli, A. Analysis of some Italianlemon liquors (limoncello). J. Agric. FoodChem. 51 (17): p. 4978-4983, 2003.

13. Horowitz, R.; Gentili, B. Flavonoid cons-tituents of citrus. En: Citrus Science andTechnology. Nagy, S.; Shaw, P.E.;Veldhois, M.K. eds. AVI PublisherWestport, 1997,p. 397.

14. Middleton, E.; Kandaswami, C. Potentialhealth-promoting properties of citrus fla-vonoids. Food Technol. 11: p. 115-119,1994.

15. Bocco, A.; Cuvelier, M.; Richard, H.;Berset, C. Antioxidant activity and phe-nolic composition of citrus peel and seedextract. J. Agric. Food Chem. 46: p. 2123-2129, 1998.

16. Tomás-Barberán, F.; Clifford, M.Flavanones, chalcones and dihydrochal-cones-nature, ocurrence and dietary bur-den. J. Sci. Food Agric. 80: p. 1073-1080,2000.

17. Grandi, R.; Trifiró, A.; Gheradi, S.;Calza, M.; Saccari, G. Characterization oflemon juice on the basis of flavonoidcontent. Fruit Process 11: p. 355-359,1994.

18. Mouly, P.; Arzouyan, C.; Gaydou, E.;Estienne, J. Differentiation of citrus jui-ces by factorial discriminant analysisusing liquid chromatography of flavono-ne glycosides. J. Agric. Food Chem. 42: p.70-79, 1994.

19. Borrego, F.; Canales, I.; Lindley, M.Noehesperidin dihydrochalcone: state of

knowledge review. Z. Lebensm. Unters.Forsch. A. 200: p. 32-37, 1995.

20. Robards, K, Li.; Antolovich, M.; Boyd, S.Characterization of citrus by chromato-graphic analysis of flavonoids. J. Sci.Food Agric.(75: p. 87-101, 1997.

21. Dugo, P.; Mondello, L.; Cogliandro, E.;Cavazza, A.; Dugo, G. On the genuine-ness of citrus oils. Part LIII.Determination of the composition of theoxygen heterocyclic fraction of lemonessential oils (Citrus limon (L.) Burm, f.)by normal phase high performanceliquid chromatography. Flavour.Fragance J. 13: p. 329-334, 1998.

22. Dugo, P.; Russo, M.; Mondello, L.Chemical and physico-chemical parame-ters and composition of the aromaticfraction of limoncello. Ital. J. Food Sci.12: p. 343-351, 2000.

23. Poiana, M.; Attanasio, G.; Albanese, D.;Di Matteo, M. Alcoholic extracts compo-sition from lemon fruits of the AmalfiSorrento Peninsula. J. Essen. Oil Res. 18:p. 432-437, 2006.

24. Dugo, G. The composition of the volati-le fraction of the Italian citrus essentialoils. Perfum. Flavor. 19: p. 29-36, 1994.

25. Moio, L.; Piombino, P.; Di Marzo, L.;Incoronato, C.; Addeo, F. L´aroma delliquore di limone (Limoncello). Industriedelle Bevande. 29: p. 499-506, 2000.

26. Naviglio, D.; Pizzolongo, F.; Romano, R.;Ferrara, L.; Naviglio, B., Santini, A. Aninnovative solid-liquid extraction tech-nology: use of the Naviglio extractor forthe production of lemon liquor. African J.Food Sci. 1: p. 42-50, 2007.

ICIDCA 45 (1) 2011 19

ICIDCA 45 (1) 2011 21

Raúl Sabadí-Díaz, Rafael Hurtado-Vargas, Mauricio Ribas-García, Carlos de Armas-Casanova, Leopoldo Rostgaard-Beltrán

Instituto Cubano de Investigaciones de los Derivados de la Caña de Azúcar (ICIDCA) Vía Blanca 804 y Carretera Central, San Miguel del Padrón.

La Habana, Cuba. [email protected]

RESUMEN

En este trabajo se demuestra que es posible utilizar métodos modernos en la programa-ción de operaciones de los tachos, para lograr un mejor aprovechamiento de los equiposy materiales. Se abordan diferentes aspectos del problema: la representación del proce-so, los cálculos de balances de materiales y la programación de las operaciones. Se cons-truye y aplica, para los balances, un modelo no lineal con variables acotadas que per-mite tener en cuenta restricciones operativas y de calidad en el proceso, que es descritoa nivel de tareas y equipos. Como métodos de programación de los tachos, se utilizan losenfoques de red de eventos y operaciones (EON) y de red de estados y tareas (STN), y sepresentan casos industriales de estudio. Se describen además las aplicaciones de soft-ware CALIFA© y PLANAZUCAR© , implementadas como resultado del trabajo.

Palabras clave: azúcar, casa de calderas, tachos, programación de operaciones.

ABSTRACT

In this paper it is demonstrated that it is possible to use modern methods for pans ope-rations scheduling, to achieve a better use of equipment and materials. Different aspectsof this problem are faced: process representation, materials balances and .operationsscheduling. A non lineal mathematical model with bounded variables, taking intoaccount operating and quality constraints, is built and applied for materials balances inthe process, described at tasks and equipments level. For operations scheduling twoapproaches are used, the event operation network (EON) and the state task network(STN) and industrial case studies are presented. There are also described CALIFA© andPLANAZUCAR© software tools, developed as result of this job.

Keywords: sugar, boiling house, vacuum pans, operations scheduling.

INTRODUCCIÓN

En la fábrica de azúcar, el jefe de pro-ducción dedica la mayoría de sus esfuerzosal área de tachos, dado que debe lograr lacalidad establecida para los productos fina-les con los rendimientos previstos. Tambiéndebe mantener la acumulación de los mate-riales intermedios en cantidades adecuadaspara mantener una operación estable, asícomo controlar la demanda de vapor. Porello, se han estudiado algunos enfoquesmodernos para síntesis y dirección de pro-cesos que lo puedan ayudar en esta tarea(1). En este trabajo se propone utilizar méto-dos de programación de operaciones dis-continuas de la industria química en estaárea, generalmente discontinua, de la fábri-ca de azúcar, con el fin de sintetizar estrate-gias de producción que cumplan con losrequerimientos mencionados con un mejoraprovechamiento de los recursos.

MATERIALES Y MÉTODOS

Cuando se enfrenta el análisis de un pro-ceso discontinuo, los elementos que sedeben tener en cuenta son la representacióndel proceso, los balances de materiales yenergía y la programación de las operacio-nes. A continuación se describen los méto-dos que se proponen para cada uno de esosaspectos cuando se aborda el problema deprogramación de las operaciones de lostachos.

La representación del procesoLa representación de un proceso, funda-

mentalmente gráfica, es el elemento prima-rio del que se parte para su análisis. En elcaso de los procesos discontinuos se han uti-lizado representaciones de redes de activida-des con recursos limitados y variaciones deéstas. Kondili (2) propone la representaciónde red de estados (materiales) y tareas(STN). Graells et al. (3) desarrollan un enfo-que general basado en una representaciónde red de eventos y operaciones (EON).

Las recetas (recipes) son una de las for-mas más utilizadas para representar proce-sos discontinuos de forma no gráfica.Tienen la ventaja de que pueden describirexhaustivamente cada una de las etapas delproceso, a nivel de tareas y operaciones. En

estas recetas pueden ser incluidas todas lascaracterísticas relacionadas con el consumode materiales y otros recursos (vapor, elec-tricidad, equipos, mano de obra, etc.), ade-más de la definición de la duración de cadaoperación. Esta es una representación queha ido siendo extendida y mejorada poralgunos autores (3,4).

En cuanto a la representación del proce-so ya sintetizado, la representación gráficautilizada por todos es el diagrama de Gantt.

En este trabajo se utilizan las representa-ciones EON y STN, en combinación con eluso de recetas de diferente concepción, paraobtener como resultado el diagrama Ganttque representa la programación de opera-ciones propuesta para el área de tachos.

Los cálculos de balances de materialesEn este trabajo se desarrolla y aplica un

modelo no lineal para los balances de mate-riales en la casa de calderas de un centralazucarero. El modelo es fácilmente adapta-ble a cualquier esquema de fabricación deazúcar y permite conocer los valores de sóli-dos, purezas y brix de todas las corrientesen una sola etapa de cálculo, por la vía de laoptimización. El modelo incluye lassiguientes restricciones:

• Función objetivo.• Ecuaciones de balances de flujos,

sólidos y purezas.• Relaciones tecnológicas y operaciona-

les.• Acotaciones de las variables.

Las relaciones tecnológicas pueden cam-biar de un esquema a otro y se adicionan almodelo con el objetivo de que se cumplanalgunos requerimientos industriales que nose pueden expresar solamente con las ecua-ciones de balances. En la medida que estasrestricciones tecnológicas se acerquen mása la realidad, más confiables y útiles seránlos resultados que ofrece el modelo. Ennuestro caso se consideraron el rendimien-to y el crecimiento de los cristales, así comoalgunas relaciones entre corrientes. Definirvalores mínimos y máximos para variablescomo el brix y la pureza permite que la solu-ción alcanzada tenga valores apropiadostecnológicamente. También se utilizan lascotas para definir la base de cálculo del sis-tema y para fijar valores de corrientes debi-do a requerimientos tecnológicos.

ICIDCA 45 (1) 201122

La descripción puede ser a nivel de pro-ceso o a nivel de tareas y operaciones. Parautilizar los resultados del modelo en la con-ducción del proceso, se hace necesarioextender los balances hasta los equipos y lasoperaciones, que se incluyen en el proble-ma de programación. Por ello se proponeotra forma del diagrama de flujo en el que serepresentan las estrategias de operación(figura 1). Obsérvese que en ese diagramacada tarea se describe a través de sus opera-ciones y se indican los equipos en que serealiza cada una de ellas. En la definición dela receta se incluyen todas las tareas reque-ridas para producir el material especificado.El balance de materiales se ha especificadopreviamente a través de coeficientes relacio-nados con una de las corrientes de entradao salida del nodo. En trabajos anteriores,estos coeficientes se han calculado a partirde un balance global de materiales para eldiagrama de flujo y ajustados al número de

tareas requeridas para un nivel de produc-ción de un tipo de material en un tiempodefinido (5). Ahora, este balance de mate-riales se realiza considerando todas las ope-raciones, por lo que el resultado está real-mente ajustado a los equipos y a la estrate-gia de producción (6,7).

La programación de operacionesEn general, la programación de opera-

ciones discontinuas puede enfocarse por lasvías de la simulación o de la optimizacióndirecta. En los métodos utilizados, el tiempopuede ser representado de forma continua odiscreta. En este trabajo se abordan dosmétodos, uno de simulación con represen-tación continua del tiempo y otro, de opti-mización directa, con representación dis-creta del tiempo.

El enfoque de red de eventos y operaciones(EON)

Este enfoque se basa en unmodelo de programación linealque permite generar el diagramaGantt del proceso y despuésmejorarlo utilizando otro méto-do de optimización, como el derecocido simulado. Los planesde producción se describen pormedio de recetas, que se definencomo la información que permi-te ejecutar y reproducir el proce-so de obtención de un determi-nado producto. Incluyen lasoperaciones que deben realizar-se, con las correspondientesrelaciones de precedencia y/osimultaneidad, así como lascorrespondientes necesidadesde recursos. Se trabaja con lasrecetas en el ámbito de tareas, loque implica el conocimientodetallado de cada una de lasoperaciones básicas que debenrealizarse en cada etapa de unproceso. La estructura de losprocesos se caracteriza por unared de procesamiento a la que seajusta el balance de materialespreviamente calculado a nivelde proceso. Una vez que la redde actividades para una estrate-gia de producción está definida,el próximo paso es la determina-

ICIDCA 45 (1) 2011 23

Figura 1. Diagrama de flujo a nivel de operaciones paraun sistema de tres masas cocidas.

ción de los tiempos de inicio y terminaciónde todas las operaciones involucradas. Elmodelo incluye ecuaciones para:

• Calcular el tiempo de finalización apartir del tiempo de inicio, la dura-ción y el tiempo de espera antes dedescargar el equipo.

• Establecer precedencia o simultanei-dad entre operaciones.

• Calcular la duración en función de lacarga de trabajo.

• Calcular el consumo de materiales yservicios en función de la carga de tra-bajo.

• Establecer límites de disponibilidadde materiales y servicios, como elvapor, por ejemplo.

En esta representación del proceso esnecesario fijar las duraciones de las opera-ciones y los tiempos máximos de espera enequipos, así como la secuenciación delotes y la asignación de tachos. En estemodelo matemático se utiliza la funciónobjetivo de minimizar el tiempo de dura-ción total del proceso y permite estudiarcasos en los cuales los tachos pueden serusados para diferentes tareas. Por ejemplo,un tacho puede usarse para una tarea enun esquema de cocción de masas cocidasde segunda; pero también en una tarea enun esquema de cocción de masas cocidasde primera. Por supuesto, no al mismotiempo y teniendo en cuenta las caracterís-ticas reales de la planta y los requerimien-tos del proceso. La formulación del proble-ma ofrece un marco flexible de modelaciónde la situación real para determinar la pro-gramación adecuada.

El enfoque de modelo de red de estados ytareas (STN)

La característica distintiva de esta red esque tiene dos tipos de nodos: los "estados",que representan los productos intermediosy finales así como materias primas y las"tareas", que representan a las operacionesde proceso que transforman el material deuno o varios "estados" de entrada a uno ovarios "estados" de salida. El problema desíntesis con enfoque de pro-gramación para un sistemadiscontinuo se puede expre-sar como: "estando definidala la Red de Estados y Tareas

de un proceso discontinuo y un horizontede tiempo de interés, determinar el "horario"de las operaciones para cada unidad, esdecir, qué tareas, si las hay, se realizan en launidad y en qué momento en el horizontede tiempo; y el flujo de materiales a travésde la red de forma tal que se optimice uncriterio objetivo definido".

Esta formulación se basa en una repre-sentación discreta del tiempo. El horizontede tiempo de interés se divide en intervalosde igual duración, lo que facilita la formula-ción a partir de una malla de referencia enla que se colocan todas las operaciones quecompiten por recursos. En la práctica, lalongitud del intervalo de tiempo se definecomo el máximo factor común de los tiem-pos de procesamiento involucrados en elproblema. En una tarea pueden representar-se diferentes niveles de consumo de recur-sos durante la duración de la misma. Lasrestricciones fundamentales que deben sersatisfechas incluyen:a) La resolución de conflictos cuando las

tareas deben ser asignadas a unidades deequipamiento.

b) Las limitaciones en las capacidades delas unidades y tanques de almacena-miento.

c) Los balances de materiales.

Otras restricciones que pueden incluirseson:d) La entrega de productos y recepciones de

materias primas durante el horizonte detiempo.

e) La falta de disponibilidad temporal deequipos.

f) La disponibilidad limitada de utilidades ymano de obra.

g) La utilización de equipos como unidadesde almacenamiento de corrientes de ali-mentación a tareas.

Como función objetivo, el modelo escapaz de acomodar una variedad de medi-das económicas o de comportamiento delsistema. El criterio principalmente utilizadoen el estudio presente es la maximizaciónde la ganancia, expresada como:

ICIDCA 45 (1) 201124

Ganancia Valor de productos

= Costo de existencias

Costo de almacenamiento

Costo de servicios

- - -

RESULTADOS Y DISCUSIÓN

Las aplicaciones de software que se des-criben a continuación se han desarrolladoen el ICIDCA como consecuencia de estetrabajo y están programadas en lenguajeBorland C++® para sistema operativoWindows (8-10).

El software CALIFA 1.0©

Este software permite realizar el balan-ce de materiales en esquemas de produc-ción de azúcar a partir de la definición delesquema de fabricación a emplear en elingenio. Este esquema puede ser cualquie-ra definido por el analista y se dispone deun editor que permite su introducción,mediante la descripción de los nodos quelo forman. El modelo matemático es gene-rado de forma automática por el sistemaen cuanto a los balances de sólidos, pure-zas y totales para cada nodo del esquemade fabricación y de acuerdo a las corrien-tes que intervienen en el mismo. Se pue-den incorporar además, restricciones adi-cionales definidas el usuario para conside-rar aspectos tecnológicos que deben tener-se en cuenta según la tecnología de fabri-cación analizada, a través de editores des-tinados para esto. Se ofrece la posibilidadde vincular los balances de energía (vapory electricidad) a través de índices vincula-dos a corrientes del esquema. El modelomatemático se resuelve a través de unmétodo de optimización no lineal, utili-zando un algoritmo de programación cua-drática sucesiva. En el software puedenseleccionarse funciones objetivas diferen-tes.

El software PLANAZUCAR 2.0©

Este software permite la programaciónde las operaciones en el área de tachos uti-lizando un modelo EON. Se parte de laconstrucción de las recetas de fabricaciónde las masas cocidas, asociando las tareasde las mismas al equipamiento disponibleen la casa de calderas y estableciendo elorden en que estas recetas, se conectanentre sí y se ejecutan en el tiempo.

Se ha utilizado un algoritmo de puntointerior, para resolver el problema de pro-gramación lineal. Este software permiteobtener la duración total más probable delciclo de trabajo a partir de un análisis basa-

do en el método de Monte Carlo para consi-derar la incertidumbre en la duración de lasoperaciones de modo proactivo. Comoresultados se obtienen el diagrama Gantt dela programación y los perfiles de recursosen el tiempo.

El software PLANAZUCAR 3.0©

Este software permite la programaciónde las operaciones en el área de tachos delos ingenios azucareros utilizando un mode-lo STN. Se parte de la construcción de lasrecetas de fabricación de las masas cocidas;pero en este caso se indica en qué equipospodría realizarse cada tarea, sin asignar unoen particular.

Por ser un problema de programaciónlineal en enteros (MILP), se resuelve utili-zando un algoritmo basado en los métodosSimplex revisado y branch and bound, paralas variables enteras. El diagrama Gantt conla secuencia de operaciones, la asignaciónde equipos y los perfiles de utilización derecursos son los resultados que se brindanal usuario.

A los efectos de validar los métodos detrabajo propuestos y las herramientas desoftware desarrolladas, se realizaron casosde estudio de ingenios azucareros.

Caso de estudio 1Se realizó el balance de materiales en

una fábrica cubana de azúcar crudo y refi-no, con capacidad de molienda de 3500toneladas de caña por día usando el softwa-re CALIFA©. Se consideraron las caracterís-ticas de un proceso de tres masas cocidas(figura 1), representándose a nivel de opera-ciones y equipos (7). Los resultados obteni-dos no muestran diferencias significativascon los reportados en la fábrica, con valoresmuy bajos del error relativo.

Caso de estudio 2Se definió un caso de estudio real basa-

do en el esquema de producción de azúcarcrudo de tres masas cocidas con doble semi-lla de un ingenio azucarero argentino (11)para validar el software PLANAZUCAR2.0©. Se definieron las recetas y se realiza-ron los balances de flujos totales, sólidos ypurezas para el esquema completo. Losresultados obtenidos para cada caso sevisualizan respectivamente a través del dia-grama Gantt de la figura 2.

ICIDCA 45 (1) 2011 25

Caso de estudio 3Con un tercer caso de estudio en un

ingenio azucarero cubano se valida el soft-ware PLANAZUCAR© 3.0 del ICIDCA (12).En la figura 3 se observa una parte de larepresentación STN y una parte del diagra-ma Gantt de la programación obtenida. Apesar de que no se definieron los detalles delas operaciones correspondientes a cadatarea en las recetas, se comprueba que elmodelo admite perfectamente esta defini-ción. Esta solución permite que se utilicende una forma más efectiva las capacidadesinstaladas, ya que no se trabaja con una pro-puesta inicial que puede hacer inflexible elanálisis. Por supuesto que cualquier solu-ción deberá tener en cuenta la conectividadreal entre los equipos del área de trabajopara evitar soluciones no factibles en la

fábrica. Esto también puedeincluirse en las restriccionesdel problema y considerarincluso la necesidad de insta-lación de nuevas tuberías y sis-temas de bombeo.

CONCLUSIONES

• Es posible utilizar los méto-dos de programación deoperaciones de plantas dis-continuas de la industriaquímica en la síntesis ydirección del proceso defabricación de azúcar en lacasa de calderas, para lograrun mejor aprovechamientode los recursos.

• Se construye, por primera vez, un mode-lo no lineal para los cálculos de balancesde materiales en la casa de calderas,demostrándose sus ventajas al ser unamejor representación de las característi-cas tecnológicas del proceso. Se diseña eimplementa el software CALIFA 1.0©,soportado sobre el modelo mencionadoanteriormente, siendo probado con éxitoen casos de estudio en ingenios de crudoy refino.

• Se aplica el enfoque de red de eventos yoperaciones (EON) en la programaciónde operaciones de los tachos, algo que sehace por primera vez. Se diseña e imple-menta el software PLANAZUCAR 2.0©,

soportado sobre ese modelo e incorpo-rando enfoques proactivos y reactivospara el tratamiento de la incertidumbre,habiéndose probado exitosamente con

ICIDCA 45 (1) 201126

Figura 2. Diagrama Gantt y perfiles de recursos.

Figura 3. Representación STN y diagrama Gantt en PLANAZUCAR© 3.0.

casos de estudio en ingenios de crudo yrefino.

• Se aplica el enfoque de red de estados ytareas (STN) en la síntesis de la progra-mación de operaciones de la casa de cal-deras, que se obtiene por la vía de la opti-mización directa por primera vez, sinnecesidad de asignar los equipos a lastareas previamente. Se diseña e imple-menta el software PLANAZUCAR 3.0©,soportado sobre este modelo, que ha sidoprobado con casos de estudio reales.

• Los requerimientos computacionales ele-vados, las fuentes de incertidumbre y losmúltiples, y a veces contrapuestos, obje-tivos, hacen difícil el desarrollo de siste-mas generales y eficientes que tengan encuenta todas las características del pro-ceso, con un enfoque industrial, y que almismo tiempo no requieran de una ele-vada calificación del analista. Por ello serecomienda implementar un paquete deprogramas como soporte a la síntesis ydirección de procesos en la casa de cal-deras, que incluya los enfoques estudia-dos.

• También se debe incluir un módulo desoporte a la realización de análisis deriesgos y operabilidad en el área, elemen-to que facilitará la preparación de losoperadores con el fin de tratar de que secumpla con la programación de opera-ciones establecida (13).

REFERENCIAS BIBLIOGRÁFICAS

1. Sabadí, R.; et al. Process synthesis andmanagement in the boiling house ofsugar mills. Proc. Int. Soc. Sugar CaneTechnol. Congress. 27: p. 1763-1773,2010.

2. Kondili, E.; Pantelides, C.; Sargent, R.General algorithm for short-term schedu-ling of batch operations - I. MILP formu-lation. Computers & ChemicalEngineering (Inglaterra). 17(2):p. 211-227, 1993.

3. Graells, M.; et al. General approach andtool for the scheduling of complex pro-duction systems. Computers & ChemicalEngineering (Inglaterra), 22 (S-1):S395-S402, 1998.

4. Cantón, J. Integrated support system forplanning and scheduling of batch chemi-cal plants. [Tesis de Doctorado],Barcelona: Escuela Técnica Superior deTécnicos Industriales de Barcelona.Universidad Politécnica de Cataluña,2003.

5. Sabadí, R.; et al. Process scheduling insugar refinery industries. En Proc. 4thConference on Process Integration,Modelling and Optimization for EnergySaving and Pollution Reduction,Florence, p. 185-188, 2001.

6. Ribas, M.; et al. Analysis of sugar pro-duction flow sheets. Part I: mathematicalmodelling. En Proc. 15th Int. Cong. ofChem. and Proc. Eng. (CHISA 2002).Praga, H4.2, 2002.

7. Sabadí, R.; Hurtado, R.; Ribas, M.; deArmas, C. Rostgaard, L. Analysis of sugarproduction flow sheets. Part III: balancesat operations level. Integrated Processesand Energy ITE Journal (Ucrania), (3): p.75-82, 2003.

8. Hurtado, R.; et al. Analysis of sugar pro-duction flow sheets. Part II: software tooland case study. En Proc. 15th Int. Cong.of Chem. and Proc. Eng. (CHISA 2002).Praga, P5.56, 2002.

9. Hurtado, R.; Sabadí, R.; Ribas, M. PLA-NAZUCAR 3.0. Manual del usuario.Informe interno ICIDCA (Cuba), 2004.

10. Hurtado, R.; Sabadí, R. Sistema para laplanificación de operaciones en el áreade tachos de un ingenio azucarero.Centro Azúcar (Cuba) 32(2):21-25, 2005.