La Influencia de las Proteínas Animales y Grasas en el ... · PDF file20.0 30.0 40.0...

Transcript of La Influencia de las Proteínas Animales y Grasas en el ... · PDF file20.0 30.0 40.0...

La Influencia de las Proteínas Animales y Grasas en el Proceso de Extrusión

Por: Osvaldo Muñoz LatuzDirector de Ventas Latinoamérica

EXTRU-TECH INC.Móvil: +56-9-9818 4493

[email protected] - Chile

5.4 5.4

7.0

4.7

3.6

4.8

0.0

1.0

2.0

3.0

4.0

5.0

6.0

7.0

8.0

0.0

10.0

20.0

30.0

40.0

50.0

60.0

70.0

2006 2007 2008 2009 2010 2011

Valo

r del

Indi

cede

Cre

cim

ient

oY-

on-Y

Vent

asen

Val

orU

S$ B

illio

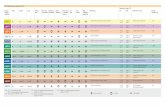

nValor Global Pet Care en Retail (US$ billion)

2006-2011

Sale Value US$ Billion Growth Rate

Mercado Global de Mascotas

Categoría 2010 2011 Variación Variación%

Alim. Gato 22,482 23,237 755 3.36%Alim. Perro 36,866 38,519 1,652 4.48%Otros Alim. de Mascotas

3,932 4,083 152 3.86%

Total 63,280 65,839 2,559 4.04%

Ventas Mercado Global Alimentos de Mascotas

(US$ millions)

31

9

6

12

52

02468101214

0.05.0

10.015.020.025.030.035.0

Tasa

de C

reci

mie

nto

2011

Valo

r de

Vent

asU

S$ b

illio

n

Valor en Ventas por Región (US$ billion)2011

Sale Value Growth rate

Mercados Emergentes Lideran el Crecimiento

Región 2010 2011 Variación Variación%

Mundial 59,348 61,756 2,408 4.06%Asia Pacífico 6,006 6,237 231 3.85%Australia 1,990 2,082 92 4.63%Europa del Este 3,324 3,724 400 12.04%Latino América 8,875 9,661 786 8.85%Medio Oriente y África 752 770 18 2.33%Norte América 19,490 20,170 680 3.49%Europa Occidental 18,911 19,112 201 1.06%

Distribución de Valor Global de Ventas Alim. Perros y Gatos x Región (US $ millions)

Alimento Seco Expandido

- A través de tecnología de

co-extrusión (dos extrusores)- Con un solo extrusor y Cabezal Multi Color Multi Forma

Bi-Coloreados

Diferencia entre Durabilidad y Estabilidaden Pellets

l Durabilidad: Es la resistencia del pellet a quebrarse o a generar finos durante el proceso, manejo, transporte, almacenaje o alimentación (en el caso de los peces).

l Estabilidad en el Agua: La habilidad de un alimento acuícola para mantener su forma e integridad en el agua, incluso después de su completa hidratación (puede incluir la medición de lixiviación de nutrientes).

Correlación entre Durabilidad y Estabilidad de un Pellet

l A pesar que estos dos atributos a menudo se correlacionan entre ellos, existen muchas ocasiones en las cuales ellos no lo hacen.

l Los resultados pueden ser desastrosos si uno mide uno solo de éstos atributos y asume que el otro lo seguirá.

l Es recomendable medir cada atributo separadamente y bajo sus propios méritos

Factores que Influyen en la Durabilidaddel Pellet

l En la Receta:• Nivel de Almidón• Nivel de proteína funcional• Otros ligantes o binders• Niveles de grasa y depende

de dónde la grasa es agregada

• Tamaño de partícula despuésde la molienda

Grasa Interna vs. Durabilidad del Pellet

R2 = 0.9974

30

35

40

45

50

55

60

65

70

75

6 8 10 12 14 16 18 20 22 24 26 28 30

Grasa Interna (%)

Máx

imo

Stre

ss d

e C

ompr

esió

n (g

/ m

m2 )

Factores que Influyen en la Durabilidaddel Pellet

l En los Parámetros de Proceso:• Nivel de humedad en la extrusión• SME (specific mechanical energy) • STE (specific thermal energy) • Tiempo de retención

Efecto de la SME en la Textura del Producto

8000

9000

10000

11000

12000

13000

14000

15000

16000

0.60 0.70 0.80 0.90 1.00 1.10SME Index

Youn

g's

Mod

ulus

(g /

mm

)

Impact of SME on Water Stability at Various Extrusion Moistures

10152025303540455055

1 2 3 4 5

Water Stability Index

SM

E (k

W-h

r/t) Linear (30% Extrusion

Moisture)Linear (25%ExtrusionMoisture)Linear (20% ExtrusionMoisture)Linear (15% ExtrusionMoisture)

Para Maximizar los Niveles de Inclusión de Grasa

l Calentar la grasa a 40 - 600C previo a la inclusión

l Agregarla tarde en el procesol Mantener niveles de almidón / proteína

funcional (ojo con el reproceso)l Incrementar la energía térmica y/o mecánica l Incrementar los niveles de humedad durante

la extrusión

Ingredientes Cárnicos para Proceso de Extrusión

INGREDIENTE COMENTARIOSHarina de Sangre

- Mejor si se usa por secado-spray, debido a que de esta forma aún tiene funcionalidad y mejora el binding y expansión (pero la proteína tiene una baja digestibilidad)

- Otro proceso de secado aportará color negro al producto.

- Pero en general la harina de sangre aportarácolor rojo oscuro y negro al producto

Harina de Hueso

- Usualmente agregado como fuente de minerales- Aumenta el desgaste del extrusor- Reduce la expansion, aporta pequeñas

estructuras de celdas

Ingredientes Cárnicos para Proceso de Extrusión

INGREDIENTE COMENTARIOSHarina de Plumas

- Fuente de Proteína sin funcionalidad y reducirá la expansión

- Requiere molienda fina para evitar productos con superficie rugosa

- Es abrasiva con los equiposHarina de Pescado

- Fuente de Proteína con poca funcionalidad- Color café oscuro. Harina de pescado blanco

con un color café claro- También alto en contenido de grasa

Harina de Carne & Hueso

- Fuente de proteína no-funcional. Alto en grasa y minerales

- Disponible como harina de carne con hueso la cuál es baja en cenizas

Harina de Pollo

- Similar a la harina de pescado en propiedades

Harina de Camarones

- Fuente de Proteína con poca funcionalidad

Ingredientes Cárnicos para Proceso de Extrusión

Efectos de Niveles de Grasa en la Calidad del Producto

0 - 12%12 - 17%

17 - 22%

Sobre 22%

l Pequeña o no efectol Por cada 1% de grasa sobre el 12%, la

densidad final se incrementará en 16 g/ll El producto tendrá una pequeña o

ninguma expansión pero permanecerá firme

l La durabilidad del producto final será pobre

Niveles de Grasa en la Mezcla a

ExtruirEfecto en la Calidad del Producto

Efecto de Inclusión de Carne Fresca en un Producto Extruido

015305075

Inclusión de CarneFresca (% sobre

harina seca)

Densidad (g / lt) (húmedo)

325 - 360400 - 425415 - 500550 - 625590 - 650

Humedad(% en proceso)

24 – 2828 – 3530 – 3836 – 4238 - 45

Importancia de Controlar la Densidaddel Producto

Por que impacta en:l Características de Flotación/Hundimientol Apariencia del Productol Absorción de aceite en la cobertural Durabilidad del Pelletl Llenado del sacol Densidad de los nutrientesl Textura y palatabilidad

Correlación de Densidad Final del Productocon Propiedades de Flotación/Hundimiento

Caractarísticas del Pellet

En agua salada a 20°C (3% salinidad)

En agua fresca a 20°C

Rápidohundimiento

> 640 g/l > 600 g/l

Lento Hundimiento

580-600 g/l 540-560 g/l

Flotaciónneutra

520-540 g/l 480-520 g/l

Flotante < 480 g/l < 440 g/l

Densidad del Pellet antes de la cobertura (g/l) = densidad del pellet después de la cobertura / (1+% cobertura adicionada/100)

l Incrementar el nivel de grasa (interno o externo)

l Incrementar la alimentación de producto (capacidad)

l Disminuir la energía mecánica y térmica en el barril– Velocidad del tornillo– Entrada de vapor– Cambiar la configuración del extrusor y matriz

l Ajustar el nivel de humedad durante la extrusión

Variables de Proceso para Controlarla Densidad

Efecto del Nivel de Grasa Interna en la Expansión de un Alimento Acuícola

05

1015

% Aceite de Pescado

AdicionadoDensidad

253308408528

g / l

0

0.2

0.4

0.6

0.8

1

1.2

1.4

0 1000 2000 3000 4000 5000 6000Capacidad de Alimento Seco (kg / hr)

Den

sida

d Fi

nal,

Rec

ubie

rto

(g /

ml)

Nota: Área Abierta de Matriz Constante

Capacidad de Producción v/s Densidaddel Producto

Sistema Multi-Color/Multi-Forma

l Reducción de Costos y Mermas en:

l Partidas y paradas por cambio de color y forma

l Tolvas de mezcla por diferencias en llenado

l Elevadores y transportes en general

l Tolvas de mezcla por pérdida de humedad

l Tiempos muertos en limpieza y cambio de matriz

l Mientras se hacen cambios de color toda la planta sigue funcionando sin producción

Ventajas

Sistema Multi-Color/Multi-FormaVentajas

l Aumento de Producción

l Por menos paradas por cambio de colores

l Proceso continuo

l Mayor Variedad de Productos

l Bi-Coloreados (secos y semi-húmedos)l Marmoleados o Veteados (secos y semi-húmedos)

l Treats Secos y Semi-Húmedos

Sistema Multi-Color/Multi-FormaVentajas

l Protección de Marca

l El uso de un elemento “diferenciador” en sus productos, evita que sus productos sean copiados

l Esto genera barreras de entrada a otros competidores