Hygrothermal Analyses on Ammonia Refrigeration Pipe Insulation Systems

-

Upload

sharon-hart -

Category

Engineering

-

view

423 -

download

0

Transcript of Hygrothermal Analyses on Ammonia Refrigeration Pipe Insulation Systems

Hygrothermal Analyses on Ammonia Refrigeration Pipe Insulation

Systems

By Gordon H. Hart, P.E., Artek Engineering, LLC

and Dipl.‐Ing. Christian Bludau, Fraunhofer Institute for Building Physics

Introduction

• What are hygrothermal analyses?• How can they be used in general?• How can they be used with refrigeration pipe insulation system?

• How were they used for this study?

Background

• Why insulate refrigeration pipes?• Reduce energy use• Provide process control• Limit / control surface condensation

• How do you limit surface condensation?• See study by Jim Young (Insulation Outlook, July, 2012)

• How do you limit water vapor intrusion into the insulation & condensation at the pipe?

• Low water vapor permeance of the insulation system

What happens with a permeance > 0 perm (i.e., an imperfect vapor retarder)?

• With time and a vapor pressure difference, some water vapor will migrate to the cold pipe & condense

• Condensed water will accumulate in insulation• Thermal conductivity will increase with water content

• For a given pipe & insulation system, time and vapor pressure difference are the enemies!

Why worry about this?

• Real world insulation failures can and do occur• See my presentation from last year’s meeting: “Case Study ‐ Economic Justification for Replacing Ice‐laden Refrigerant Pipe Thermal Insulation with New Insulation”

• Good design can prevent premature failures and hygrothermal analyses can be used to evaluate the life of the insulation system

What has the design process been?

• Select low permeability insulation and / or low permeance insulation jacketing, require sealed installation, & hope for long term performance

• How can hygrothermal analyses be helpful?– They can be used as a design tool to evaluate the performance of an insulation system over time

– They can be used to evaluate different designs against one another for long term performance

Methodology

• Use a hygrothermal computer program (WUFI) to model simultaneous heat & mass transfer– Use cylindrical coordinates with 1D (radial direction) and transient conditions

– One pipe size, one pipe temperature, & hourly weather data (DB temp and %RH; no wind or sun) for each of 3 different US cities

– Each of three different insulation materials and each without & with a film vapor retarder

–We performed a total of 18 analyses

Input to the WUFI model

• Physical properties of insulation & film VR– Density– Porosity– Specific heat– Thermal conductivity as function of mean temperature

–Water vapor permeability of insulation–Water vapor permeance of film vapor retarder

Input to the WUFI model

• Geometric parameters– Pipe diameter: 2.95 in– Insulation thickness (i.e., outer diameter)– Film VR thickness: 0.004 in

• Operating factors– Pipe temperature: ‐22°F (‐30°C)– Constant Heat transfer coefficient: 3.0 Btu/h–ft2‐°R– Hourly DB temperature and %RH data for (a) Raleigh, NC; (b) Houston, TX; & (c) Los Angeles, CA for 10 years

Input to the WUFI model

• Three types of pipe insulation– 4.5 inch (114 mm) thick polyethylene insulation (PEI)– 4.5 inch thick extruded polystyrene insulation (XPS)– 3.0 inch (76 mm) thick polyisocyanurate insulation (PIR)

• One type of vapor retarder: PVDC film, 4 mil (0.10 mm) thick

• Permeance and permeability values taken from manufacturers

Comments on the insulation materials

• XPS and PIR are widely used in the ammonia refrigeration industry; PEI is not

• PIR has the lowest thermal conductivity • XPS and PIR are rigid plastic foams with fairly high permeability values (1.5 perm‐inch and 3.0 perm‐inch, respectively): they must be covered by a film or sheet VR

• PEI is a flexible plastic foam with a low water vapor permeability (0.05 perm‐inch): it may not require being covered by a VR

Comments on the insulation materials

• PEI is marketed in tubular form, primarily for use on small diameter tubes & pipes

• PEI was being manufactured and marketed, till October, 2014, as an ammonia refrigeration insulation, when it was removed from the market

Input to the WUFI model (cont.)

• Insulation thermal conductivity – mean temperature data taken from manufacturers; moisture dependency values where derived from similar materials

• Constant surface heat transfer coefficient of 3.0 Btu / h–ft2‐°R (17 W/m²K)

• Hourly weather data for Raleigh, NC; Houston, TX; and Los Angeles, CA

• Duration of simulation: 10 years

Temperature and relative humidity at the location Houston, TX.

Thermal conductivity (moisture dependent)

Thermal conductivity (temperature dependent)

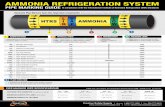

Summary of the Modeling Results

Insulationsystem

Water content of insulation after ten years[kg/m³] ([% by volume])

Raleigh, NC Los Angeles, CA Houston, TX

PEI without vapor retarder 6.7 (0.7) 6.4 (0.6) 8.2 (0.8)

PEI with vapor retarder 4.3 (0.4) 4.4 (0.4) 5.4 (0.5)

XPS without vapor retarder 150.7 (15.1) 148.9 (14.9) 217.5 (21.8)

XPS with vapor retarder 12.0 (1.2) 12.5 (1.3) 16.0 (1.6)

PIR without vapor retarder 829.0 (82.9) 835.5 (83.6) 874.5 (87.5)

PIR with vapor retarder 14.1 (1.4) 14.9 (1.5) 19.4 (1.9)

Conclusions• Hygrothermal analyses can be used to estimate the water content of refrigeration pipe insulation for different geographic locations for an extended period of time (i.e., 10 years)

• Sealed, film type vapor retarders, such as PVDC, can be used effectively to reduce water intrusion into high permeability pipe insulation

• Higher humidity weather results in greater water vapor condensation & intrusion

• 10 years is long enough for large amounts of water vapor condensation & accumulation

Recommendations• Test insulation materials used in refrigeration for thermal conductivity vs. % water content for several different mean temperatures

• Conduct hygrothermal analyses on other insulation systems typically used on refrigeration piping

• Conduct hygrothermal analyses for longer periods of time on refrigeration piping (i.e., 25 years)