Control de Nivel de un Tanque usando PLC.docx

-

Upload

ricardo-rodriguez-torres -

Category

Documents

-

view

23 -

download

1

description

Transcript of Control de Nivel de un Tanque usando PLC.docx

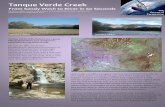

Control de nivel de un lquido en un tanque utilizando PLC

Asignatura: Sistemas Automticos de ControlProfesor: Dr. Ing. William Ipanaqu AlamaAsesor: Ricardo RodrguezAlumno:Luis Ross Morrey PrezSemestre: 2015-I

IntroduccinLa industria actual necesita un control de nivel muy riguroso para distintas aplicaciones, tales como reservorios, evaporadores, separadores de lquido, etc. Este tipo de control nos permite generar un gran ahorro en los procesos, adems de proporcionar servicios y productos de la ms alta calidad.La gran utilidad que tienen estos sistemas de control en la industria, nos hace poner un especial inters en el desarrollo y mejoramiento de stos. El trabajo consiste en el desarrollo de un control del sistema de nivel de un tanque, haciendo uso de un PLC. Basndonos en el comportamiento del proceso se va a buscar desarrollar un controlador estable en ambientes hostiles y hacer de ste un sistema automtico que funcione nicamente con el PLC, sin intervencin humana.El anlisis de nuestro proceso debe partir de la matemtica que involucra su funcionamiento, para el entendimiento del sistema, la cual se puede encontrar desde las ecuaciones de balance de energa y masa. El tanque a analizar es uno de los dos reservorios del mdulo MPSPA Compact Workstation de FESTO, el cual se encuentra en el laboratorio de Sistemas Automticos de Control de la Universidad de Piura.

Modelacin matemticaLa finalidad del estudio matemtico es el entendimiento del sistema, puesto que los parmetros que se deben utilizar para el control del sistema deben ser hallados mediante pruebas a lazo abierto. Por esta razn, podemos hacer suposiciones que no alteran significativamente el comportamiento del sistema, pero simplifican considerablemente el estudio del proceso.La principal suposicin es asumir el tanque de seccin cuadrada, cuando en realidad es una seccin variable pues la forma del tanque es trapezoidal. Sin embargo, debido a que es una pendiente mnima, esto no va a generar una distincin mayor en el comportamiento y s es til para nuestro estudio.Adems, se debe tener en cuenta que el caudal de salida del tanque debe ser menor al caudal de entrada; en caso contrario, sera un sistema en el cul nunca se acumulara lquido en el tanque, lo cual hara imposible controlar la variable deseada.

El esquema del tanque es:

Figura 1 Esquema de funcionamiento del tanque

Donde: : caudal de entrada al tanque : caudal de salida del tanque : seccin de la tubera de entrada : seccin de la tubera de salida : seccin del tanque : altura del lquido acumulado en el tanquePara iniciar el anlisis, hacemos un balance de masa en volumen de control planteado:

Donde podemos reemplazar:

Por lo tanto:

Gracias a la suposicin de una seccin cuadrada del tanque, podemos decir que:

Entonces:

Esta ltima ecuacin representa la variacin con el tiempo de la altura del nivel del lquido. Se puede observar que depende del rea de la seccin del tanque, la cual hemos considerado constante, el caudal de entrada que es un valor que tiene que conocerse pues es una variable controlable. Para determinar una funcin para el caudal de salida necesitamos emplear el balance de energa entre el punto mximo del nivel del tanque y el punto de salida por la tubera.

Donde: : energa en el punto de mximo nivel. : energa en el punto de salida.

Situando referencias, podemos decir que en el punto 1 slo existe energa potencial, y en el punto 2 slo energa cintica. Adems se sabe que en el estacionario se debe cumplir que:

Por lo tanto:

As podemos definir la siguiente ecuacin:

Tomando en cuenta de que la altura h es un factor que se analiza en el tiempo, para definir la ecuacin del sistema debemos tener claro que es funcin de t.

Esta sera la ecuacin dinmica del sistema, que nos muestra de qu depende la variable del nivel del lquido. Donde:

Para realizar la simulacin debemos reemplazar los valores obtenidos de la medicin en el mdulo de FESTO.

Y tomando el valor de la aceleracin de la gravedad como 9.81m/s2. Adems tambin se debe considerar el factor de estrangulamiento de la vlvula de salida, al cual le daremos un valor de 0.5.La bomba que genera el flujo de entrada tiene un mximo de 10L por minuto, lo que sera equivalente a m3/s, y sera considerada la entrada.Trabajamos en Simulink para hacer el siguiente esquema:

Figura 2 Esquema de bloques en Simunlink

Entrada Qe:

Figura 3 Grfica de la entrada en Simulink

Salida h:

Figura 4 Grfica de salida en Simulink

Se puede observar que el comportamiento del sistema se puede aproximar a un sistema de primer orden. Basndonos en el anlisis de balance de energa podemos deducir que el estacionario empieza cuando el punto de altura h (punto superior del lquido) tiene energa potencial del mismo valor que la energa cintica del punto de salida.La modelacin matemtica nos ha permitido estimar este comportamiento. Sin embargo, para trabajar con el sistema real se tiene que recurrir a la experimentacin. De esta forma, los parmetros que definen nuestro sistema estarn basados en pruebas a lazo abierto que tendrn este comportamiento, las cuales nos permitirn disear un controlador para conseguir un sistema a lazo cerrado.

Mdulo FESTOEl estudio se realizar en la funcin de sistema de control de nivel del Compact Workstation de FESTO.

Figura 5 Compact Workstation de FESTO

La finalidad es regular el volumen de lquido almacenado en el tanque, este lquido va a ser extrado de un tanque inferior que se considera el reservorio.La medida del nivel en el tanque es obtenida a partir de un sensor de ultrasonido que mide la altura dentro de ste. La variable controlable ser el caudal o flujo del lquido, el cual se produce por la accin de una bomba.El almacenamiento dentro del tanque se produce por una diferencia de flujo en la entrada y salida, debido al estrangulamiento en la vlvula de salida del tanque.

Figura 6 Circuito del sistema de control de nivel del mdulo FESTO

Sensor de ultrasonidoEste sensor est ubicado en la parte superior del tanque B102, en donde se realizar el control de nivel, y nos proporciona la medida de la altura en el nivel, la cual est directamente relacionada con el volumen del lquido almacenado.

Figura 7 Sensor de ultrasonido

BombaLa bomba es el dispositivo que determina el flujo de entrada al tanque de almacenamiento, por lo tanto sta determinar nuestra variable controlada. El dispositivo de control actuar sobre sta para controlar el sistema.La bomba tiene un rango de funcionamiento entre 0V y 10V, los cuales determinan el porcentaje de flujo nominal que proporciona (el flujo nominal se da a su voltaje mximo de funcionamiento)

Figura 8 Bomba P101 del mdulo

Tanque de almacenamiento (B102)Es el tanque donde se realizar el sistema de control. Tiene una vlvula de entrada al lado izquierdo que estar totalmente abierta para que el flujo de entrada dependa nicamente de la bomba, y tiene una vlvula de salida en la parte inferior que tendr cierto estrangulamiento para producir una diferencia de flujo entrada-salida y as permitir el almacenamiento de lquido.

Figura 9 Tanque de almacenamiento (B102)

VlvulaLa vlvula de salida tendr un estrangulamiento constante para el estudio, de tal forma la nica variable de la que depende el nivel ser el flujo proporcionado por la bomba.

Figura 10 Vlvula de salidaDispositivo de controlEl sistema de control va a estar basado en un PLC VIPA CPU 314SC (VIPA 314-6CG03)El PLC es un dispositivo de estado slido programable, diseado para controlar procesos de manera secuencial, esto es, una etapa tras otra. Es considerado un dispositivo industrial gracias a sus capacidades para trabajar correctamente y casi cualquier tipo de ambiente hostil que puede ser encontrado en la industria.Este controlador nace para evitar el uso de rels mecnicos para los sistemas de control en la industria. El uso de los rels involucraba un excesivo cuidado en mantenimiento con la intencin de extender el tiempo de vida de estos dispositivos mecnicos; adems, era una tarea muy compleja cambiar alguna etapa del proceso e involucraba hacer variaciones en el cableado y la disposicin de los rels, en algunos casos incluso deba disearse el proceso nuevamente. Los PLC nos permiten realizar cambios en el control de procesos sin cambiar el cableado, slo la programacin; tambin significa una reduccin de espacio fsico necesario.Comparando este dispositivo de control con el sistema de control electromecnico, encontramos una infinidad de ventajas. Entre las principales ventajas del uso de este tipo de controladores encontramos: Menor tiempo de elaboracin del sistema de control. Esto se debe a que no es necesario realizar todo un anlisis matemtico para disear el esquema de contactos. Las modificaciones en el proceso pueden ser fcilmente aadidas con una reprogramacin, no es necesario aadir ms componentes. En el caso de que un PLC que est siendo utilizado tiene una falta de memoria o insuficientes entradas y salidas para controlar un proceso, se puede controlar una parte con otro PLC y comunicarlos para poder relacionar el control del sistema. Aumenta la confiabilidad y eficiencia del sistema. Esta confiabilidad depende principalmente del controlador, y siendo utilizado un PLC, esta confiabilidad aumenta significativamente gracias a su diseo especial para trabajar en todo tipo de industrias. La eficiencia depende principalmente del sistema de control, pero el PLC facilita el control y por lo tanto es ms simple optimizar el sistema industrial que se desea controlar, reduciendo en gran cantidad los costos de produccin. El mantenimiento en una planta industrial de produccin continua suele generar una enorme prdida por detencin de la planta. El uso de PLC simplifica el mantenimiento pues incluso el autmata puede detectar las fallas, disminuyendo el tiempo de paro y eso significa una reduccin muy importante de prdidas para la empresa. Si por alguna razn, el sistema controlado por el PLC debe quedar fuera de servicio, el dispositivo puede ser utilizado para controlar otro sistema. As al quedar una planta en desuso, el PLC se puede rescatar para continuar haciendo funcionar otra planta. Los mtodos de comunicacin de los PLC le permiten enviar datos almacenados en su memoria. Esto permite que el proceso pueda ser supervisado en una PC en la misma planta o remotamente.La diferencia al aplicar un controlador lgico programable es que es necesario un personal capacitado en su programacin, usualmente la inversin inicial es mayor. Sin embargo, esta inversin inicial es retribuida por s misma en un corto tiempo, por la gran cantidad de ahorros que puede producir en una planta.La capacidad de los PLC para trabajar en ambientes hostiles, el reducido espacio que emplean, facilidad de montaje, les proporciona una gran cantidad de campos en los que se pueden aplicar. Entre ellos se encuentran los que tienen las siguientes necesidades especficas: Espacio reducido Produccin peridicamente cambiante Procesos secuenciales Maquinaria con procesos variables Procesos complejos y amplios Supervisin de procesos Maniobras con mquinas en instalaciones Sealizacin Supervisin de programas Sealizacin del estado de los procesos

Funcionamiento del PLCLa secuencia de funcionamiento de un controlador lgico programable se puede agrupar en 3 apartados: Lectura de seales en la interfaz de entrada Procesado del programa para obtencin de las seales de control Escritura de las seales en la interfaz de salidaLas seales en entrada son todas grabadas a la vez en la memoria asignada a ellas. Esta informacin se denomina Imagen de entradas, y es a la cual accede el CPU para realizar el proceso. Una vez completado, las seales de salida se graban en la Imagen de salidas, y luego esa informacin es transferida a los perifricos.

Figura 11 Esquema de funcionamiento de un PLC

Figura 12 Esquema de funcionamiento de un Ciclo del PLC en el Sistema

Programacin para pruebas a lazo abiertoAntes de iniciar la programacin vamos a sintetizar los pasos que sigue nuestro proceso, para usarlos de esquema para una programacin en lenguaje ladder en el software Step 7, en el cual se programa los PLC marca VIPA.En las pruebas a lazo abierto tendremos la siguiente secuencia: Entrada tipo escaln de una determinada magnitud a la bomba, dicha magnitud es un porcentaje del voltaje nominal de la bomba. La bomba enva un caudal que es el mismo porcentaje de su caudal nominal, como lo es la magnitud del escaln del voltaje nominal de la bomba. Basndonos en el modelamiento matemtico previo, sabemos que se va a ir acumulando fluido en el tanque hasta un punto de establecimiento, el cual sera nuestro valor estacionario. El sensor de ultrasonido va midiendo la altura del tanque conforme va funcionando la bomba. Se extraen los datos para hacer un estudio experimental del sistema.La programacin se va a realizar en el OB1, que va a contener el programa y cada ciclo de ste va a representar una medida. Dentro de l se incluirn variables y comandos que nos permitirn disear el programa.Herramientas del software a utilizar: Bloques de funcin (FB) Bloques de datos (DB) Funcin de escalamiento FC105 Funcin de des-escalamiento FC106 Funcin MOVE Contactor de inicio Variables remanentes y temporales Variables de entradas y salidasAntes de empezar la programacin se debe configurar el hardware que se va a utilizar. En este caso el PLC es un VIPA CPU 314C-2 DP v2.0, el cual se encuentra en la librera como 6ES7 314-6CG03-0AB0. Y el mdulo de conexin Ethernet para este CPU es CP 343-1, especficamente se usa el indicado en la librera como 343-1EX11 v2.0.

Figura 13 Slots de Hardware en la estacin SIMATIC 300

Iniciaremos con la programacin del FB1, el cual va a incluir el envo del Step a la bomba.Dentro del FB1 utilizaremos la funcin de des-escalamiento FC106 (UNSCALE). Esta funcin hace que nosotros introduzcamos un valor REAL que se almacenar en la variable St, el valor va a estar comprendido entre los lmites superior e inferior de una escala que estarn en las variables HI_LIM y LO_LIM respectivamente, y van a ser de tipo REAL; y se va a transformar a la medida analgica que se comprende entre 0 y 27648 (0 corresponde a LO_LIM y 27648 a HI_LIM), pues estamos trabajando de forma unipolar, que se especifica en el bloque de esta funcin, este valor analgico es el que ser enviado como salida del PLC para entrar a la bomba, en la cual 27648 corresponder a su valor nominal de 10V.

Figura 14 Bloque de funcin FB1

Las variables HI_LIM, LO_LIM, P, y St son variables definidas en STAT debido a que son valores remanentes, van a tener el mismo valor en toda la prueba a lazo abierto. #Error es una variable temporal pues as puede ser distinta en cada ciclo y marcar error cuando suceda.La variable V_Bomb est definida como una salida entera. Luego se observar que en el OB1 se usa la funcin MOVE para volverlo una variable analgica que se escribir en la imagen de salida del voltaje que ingresa a la bomba.El bloque de datos DB1 es el bloque de instancia relacionado al bloque de funcin FB1, en ste se pueden observar las variables y pueden ser monitoreadas y alteradas durante el funcionamiento del PLC mientras est conectado al programa, as podremos variar el Step que se ingresa y obtenemos pruebas a distintos valores de voltaje.

Figura 15 Tabla de variables del DB1

El bloque de funcin FB2 incluye la funcin FC105 (SCALE), a la cual se le ingresa una medida analgica y es convertida a la medida comprendida entre el lmite superior e inferior que se definan. Se puede decir que realiza el procedimiento inverso a la funcin FC106.Esta funcin va a ser utilizada para tomar la medida del sensor de ultrasonido. El sensor enva una seal analgica que va a ser leda entre 0 y 27648, el valor ser grabado en una variable INT llamada Sensor para poder ingresarla en la funcin de escalamiento. Este valor va a ser escalado entre los lmites almacenados en las variables estticas HI_LIM y LO_LIM. La variable Alt es la salida en centmetro de la altura del lquido en el tanque.

Figura 16 Bloque de funcin FB2

El bloque de funcin FB2 trabaja con un bloque de datos llamado DB2, en donde se almacenan los valores de las variables y pueden ser monitoreados y alterados.

Figura 17 Tabla de variables del DB2Como se explic anteriormente, el ciclo de funcionamiento del PLC est ubicado en el OB1, es por esto que los bloques de funcin deben ser llamados en el OB1 para que cumplan su funcionamiento y poder conectarlos con los perifricos.Una primera lnea se encarga del funcionamiento de la bomba. En esta se da la siguiente secuencia: Se inicia el ciclo y empieza el funcionamiento del bloque de funcin FB1. Del FB1 se obtiene la variable entera V_Bomb. El valor de esta variable es almacenado en VBomb, la cual es una variable del OB1. El valor es la ltima variable es entero pero toma la magnitud que hara una variable analgica. Por ejemplo, si el voltaje nominal es 10V y nuestro step es de 5, la variable VBomb tendra un valor de 13 824. Tomamos el valor de esta variable y mediante la funcin MOVE lo escribimos en la imagen de salida con direccin PQW752 que corresponde al voltaje enviado a la bomba. El correcto funcionamiento de esta lnea termina activando una bobina interna que inicia el funcionamiento de la segunda lnea.La segunda lnea es la encargada de obtener la lectura analgica del sensor de ultrasonido y escalarlo para obtener un valor de altura, cumplira con la siguiente secuencia: Se inicia el funcionamiento y se recibe la lectura analgica de la entrada con direccin PIW752 que viene del sensor. Para emplear el bloque de escalamiento se necesita una variable entera. Mediante la funcin MOVE grabamos el valor analgico de la imagen de la entrada perifrica en la variable entera Sensor del OB1. La variable Sensor ingresa en el bloque FB2 y as se obtiene el vlaor escalado de la altura almacenado en la variable Alt.

Figura 18 Ciclo de operacin OB1

Conexin entre el PLC y el mdulo FESTOLos terminales a utilizar del mdulo FESTO son 1, 3 y 8: El terminal 1 corresponde a la seal que recibe la bomba. El terminal 3 es la referencia a tierra. El terminal 8 es la seal enviada por sensor de ultrasonido.Para conectar estos terminales en el PLC debemos tener en cuenta el esquema de los puertos de entradas y salidas analgicas que tiene el dispositivo, y ubicar las direcciones que hemos definido en la programacin.Para entradas analgicas tenemos:

Figura 19 Direcciones de entradas analgicas

Para salidas analgicas:

Figura 20 Direcciones de salidas analgicas

De esta forma podemos hacer uso del esquema de puertos del PLC para determinar el lugar de conexin de cada terminal que sale del FESTO.

Figura 21 Esquema de puertos de analgicos del PLCCon las definidas direcciones en la programacin y el esquema, determinamos: Entrada a la bomba en PQW752: La salida del PLC a la bomba se ubica en el canal 0 de las salidas analgicas. Por lo tanto el terminal 1 debe conectarse al puerto 16. Medida del sensor en PIW752: La entrada analgica al PLC se conecta al canal 0 de las entradas analgicas, entonces el terminal 8 debe conectarse al puerto 2. La referencia a tierra del terminal 3 se conecta en el puerto 4 y 20.

Obtencin de datosPara realizar el estudio de nuestro sistema a lazo abierto, y as tener una base para sintonizar nuestro controlador para el sistema a lazo cerrado, debemos extraer la informacin de la dinmica del FESTO que se va grabando en las memorias del PLC con el transcurso de cada ciclo de operacin.Los pasos para la obtencin de la data son los siguientes: Traduccin de seales entre el PLC y el sistema operativo, a travs de un OPC: KepserverEX v4.0. Almacenamiento de datos a travs de LabView.El software a utilizar es el siguiente: OPC KepserverEX v4.0.Un OPC es un estndar para compartir datos entre dispositivos de campo y aplicaciones de un ordenador, basado en OLE de Microsoft.

Esto nos indica que el OPC cumple con una funcin anloga a un traductor, entonces permite leer las seales enviadas por el PLC en una computadora. Esta interconexin nos va a permitir la extraccin de datos para poder hacer un estudio de las pruebas.

El OPC que utilizaremos es el Kepserver v4.0, en donde definimos la tarea Altura, la cual se va a encargar de extraer los datos por ciclo de la variable Alt del DB2, la cual ya se encuentra escalada.

Figura 22 Tareas en Kepserver v4.0

Como se observ anteriormente, la variable Alt que contiene el valor de la altura ya escalado, se encuentra en el DB2 con direccin 2.0 y es una variable REAL.

Por lo tanto la direccin de la cual vamos a extraer la data es DB2R2, donde DB2 es el Data Block, R indica que es una variable REAL y el 2 es la direccin. El tipo de dato que almacenar el OPC es Float, que es el tipo compatible con variables reales.

Figura 23 Propiedades de la tarea Altura en el OPC

LabViewEste programa es un software de programacin grfica, su principal funcin es el uso y creacin de aplicaciones e interfaces grficas que permiten el monitoreo, envo y recepcin de seales; tambin permite, mediante el uso de sus instrumentos virtuales, crear grficas y distintas relaciones entre las variables recibidas y enviadas.

Programacin del controlador a lazo cerradoEn la programacin a lazo cerrado, se cumplir la siguiente secuencia de pasos: Se ingresa un set point al controlador. El PLC recibe la medicin analgica del sensor de ultrasonido. La lectura ingresa al regulador y ste enva una seal de salida hacia la bomba.Para poder controlar el tiempo de cada ciclo de regulacin, deberemos trabajar en el OB cclico disponible en los SIMATIC 300, el cual es el OB35.

Figura 24 Ciclo de operacin del OB35

La primera lnea consiste en un enclavamiento con una memoria interna, lo que permite iniciar y mantener el funcionamiento por la accin de un interruptor ubicado en la direccin I124.0.La segunda lnea empieza con la funcin MOVE. Como se vio anteriormente, sta es utilizada para la conversin de tipos de variables, en este caso se graba la lectura del sensor en una variable entera llamada Sensor, para poder ingresar al FB2, el cual es el encargado del escalamiento.

Figura 25 Bloque de funcin FB2

Se puede observar que se trabaja un escalamiento como se hizo anteriormente en las pruebas a lazo abierto, pues es la forma de poder trabajar con las seales analgicas en distintas funciones.El bloque de funcin FB2 tambin sera utilizado en la lnea 3 para escalar el Set Point ingresado.En esta misma lnea se puede observar el empleo de un bloque de funcin denominado FB1, ste contiene el bloque de funcin FB41 que es el de un regulador continuo.

Figura 26 Bloque de funcin FB41 del regulador continuo

Las variables que son parte del regulador son las siguientes:

COM_RSTEs una variable de tipo booleano que al activarse tomando el valor TRUE genera el re-arranque del PID. Es til poner un contactor en esta variable que nos permita resetear el PID, de esta forma cuando el sistema se desconecte por distintas razones (como corte elctrico, desconexin de partes, etc.) y el PLC contine funcionando, pueda iniciarse de nuevo, pues en ese perodo el controlador ha ido sumando error y perjudicara un inicio con esos parmetros. MAN_ONIndica si el controlador est funcionando en modo manual o automtico. Para nuestro caso siempre tendr un valor FALSE que indica el funcionamiento en automtico. PVPER_ONEsta variable define si el valor de la variable a controlar se va a recibir escalado o de forma analgica directamente del sensor. En esta programacin hemos hecho los escalamientos fuera de este bloque y por lo tanto permanecer en FALSE. P_SELEl estado TRUE indica que est activada la componente proporcional del PID. I_SELEstando en TRUE define como activa la componente integradora del regulador. INT_HOLDEsta variable nos permite congelar la variable integradora y que no siga dependiendo del error. Para nuestro caso permanecer en FALSE. I_ITL_ONPermite resetear la parte integral. Es una funcin que estar desactivada al mantenerse en FALSE. D_SELCorresponde a la activacin de la componente derivativa al estar en TRUE. CYCLEEsta variable es tipo TIME, indica el tiempo por perodo del regulador. Debe ser mayor o igual al tiempo por ciclo del OB que contiene al regulador que en este caso es el OB35 y por lo tanto CYCLE tendr un valor de 100ms. SP_INTEs el valor del Set Point definido y es una variable de tipo REAL. En nuestro caso ya est escalada y es comparable con la variable de salida. PV_INEsta variable contiene el valor tipo REAL de la magnitud fsica que se controla para variar la salida. En nuestro proceso, esta variable fsica es la Altura medida por el sensor, y ha sido escalda fuera de este bloque. PV_PEREs el valor de la variable controlada directamente de la periferia. No va a ser utilizada. MANEs el valor manual que se la da a la salida del controlador. No va a ser usada en nuestro control. GAINEs el valor de la constante proporcional del regulador TIEs el tiempo de integracin de la componente integradora del regulador. TDTiempo de accin derivativo del controlador. TM_LAGRetardo de la accin derivativa para evitar que cambios bruscos en el Set Point generen una excesiva componente derivativa. No va a ser utilizada. DEADB_WEs el ancho de la zona muerta en la que se desactiva el sistema regulador pues se alcanz la consigna. En nuestro sistema le daremos un valor de 0 para tener un control lo ms constante posible. LMN_HLMEs el lmite mximo del actuador, en este caso sern los 10V de la bomba. LMN_LLMLmite mnimo del actuador, en nuestro sistema es 0V. PV_FACVariable que multiplica la variable PV_PER. No es utilizada pues trabajamos con PV_IN. PV_OFFEs la traslacin del valor PV_PER, tampoco es utilizado como el anterior. LMN_FACValor que multiplica a la salida. Le damos un valor de 1 para que nicamente dependa de las componentes del regulador PID implementado. LMN_OFFEs el offset de la salida, tendr un valor de 0 para no ser utilizado, de esta forma la salida no se ve alterada y slo es funcin de las componentes del PID. I_ITLVALValor inicial de la componente integradora, tendr un valor de 0. DISVVariable perturbadora, no ser utilizada y por lo tanto tendr un valor de 0. LMNMagnitud de la salida escalada, es el valor que va al actuador tras pasar por un des-escalamiento. LMN_PEREs el valor de la salida analgica, no va a ser utilizada. QLMN_HLMIndica que el valor mximo de salida ha sido alcanzado, funciona como sistema de proteccin. Esta variable no ser utilizada. QLMM_LLMIndica el que la salida est en su valor mnimo, tampoco ser utilizada. LMN_PValor de la componente proporcional. LMN_IValor de la componente integradora. LMN_DValor de la componente derivativa. PVToma el valor de la entrada al controlador tras el escalamiento, por lo tanto sera igual a PV_IN EREs la diferencia entre la variable de salida del sistema y la consigna ingresada al regulador.Las variables que no sern utilizadas se dejarn en su valor por defecto.Dentro del bloque de funcin FB1 tambin se produce el des-escalamiento para que la variable LMN tome un valor analgico que pueda ser enviado a la bomba.

Figura 27 FC106 de des-escalamiento en el FB1De esta forma obtenemos el valor del voltaje en forma analgica y en el OB35 es enviado a la direccin PQW752 que corresponde a la salida de voltaje a la bomba.

Bibliografa: Gaviria, Carlos (2007). Modelado y simulacin de un proceso de nivel. Tarifa, Enrique. Simulacin de sistemas qumicos. Modelado Manual de referencia Step 7 v5.1, SIEMENS. Manual VIPA System 300s, SPEED7 - CPU SC | 314-6CG03 Manual SIEMENS. Escalamiento Analgico Martnez, Jose. (1999). Step 7: Programacin avanzada. Valencia, Espaa. Manual de referencia S7-300 y S7-400, Parte 2. Funciones Estndar. SIEMENS.