Barrios Aldama, Alberto - Julio 2012

-

Upload

raoult-antonio -

Category

Documents

-

view

220 -

download

0

Transcript of Barrios Aldama, Alberto - Julio 2012

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

1/121

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

2/121

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

3/121

Agradecimientos

Primeramente a Dios, a Jesús y a su Espíritu Santo por la vida que me da,

por su amor y cuidado hacia mí y a mi familia, por permitirme culminaruna etapa importante en mi vida… muchas… muchas gracias Padre!!

A mi alma mater la Universidad Autónoma Chapingo, por brindarme laoportunidad de formarme como profesionista y como persona con susenseñanzas dentro y fuera de las aulas, por esos viajes de estudio tanmaravillosos.

Al Departamento de Ingeniería Agroindustrial, así como a todos losprofesores que compartieron sus conocimientos con esfuerzo, dedicación ypasión, gracias!

A la Ing. Rosa Guadalupe Szymanski Duque, por la dirección de la tesis,por todo al apoyo brindado, por su confianza y consideración, lo queimpulsó a realizar este trabajo.

Al M.C. Salvador Martínez Romero y al M. en B. Edmundo Pérez Godínezpor la asesoría, por sus observaciones tan pertinentes para la realizaciónde este trabajo, por su confianza y amabilidad brindadas.

A los miembros del jurado examinador:

Ing. Rosa Guadalupe Szymanski DuqueM. C. Salvador Martínez RomeroM. en B. Edmundo Arturo Pérez GodínezIng. José Alfredo Espejel ZaragozaM. C. Diana América Reyna Izaguirre

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

4/121

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

5/121

A mi familia la Comunidad Cristiana Chapingo (CoCriCha), en especial a Luc(Itha), Lety, Jeimy, Sandy, Yaz, Merary, Oswaldo, Daniel (Hapus), Diego, JosJosé Luis, Daniela R. A. (Dany), Mary Montoya, Esther, Argelia Marisol (ArgKenia, Jeanette Z., Oscar, Pedro Daniel, Juan, Memo, Miguel Ángel Rosas C(Nara), Adriana Sinaí (Adri), , Yaneth, Ajeleth, Orisel Mario Castelan. A EdTomás (Thom), Yesenia Del Carmen (Yesi), por sus grandes enseñanzas y cons

A la Iglesia Gilgal, en especial al Pastor Hernán y a su esposa Nancy por tobrindadas, a Ana Pahola, Areli C., Julio, Cesar, Abraham, Israel P. (Isra), Rupeetc.

A mis compañeros de la Preparatoria Agrícola Chapingo, Fabiola, Quique, AMiguel Ángel Lara, Francisco Espinoza (Pancho), Teresa Estrada (Teté), He(Kleber), Daniel Alatorre Morales (Danger), Sandra Colchado, Julia ContrerasMalitzin Xochitl, por su gran amistad, porque gracias a ustedes mi estancia egrata, de enseñanzas y convivencias, de grandes momentos!

A todos mis compañeros de grupo de Agroindustrias, en especial a David An(Saimon), Evencio (Rojencio…), Sandra, Rosa(Rous), Adrián Cruz, Vicente Pérez (Chente),María, Ester, Jesús, Esteban, Fabiola, Yadis, Weyser.

A los colegas de Agroindustrias, David Cruz (Devik), Miguel Radilla (Migue)Sandro, Anita, Meche, Torrijos, Fide, Araceli Torres (Chely), Lupita, Manueletc… ía,ía… Ingeniería!

A los que he conocido durante mi estancia en esta gloriosa Universidad, LBautista, Jorge Cruz, Alejandro Gracia (Fitos), Ernesto Ariza (Ariza), GabyAlan, Sonia Jiménez, Marce, Lalo, Rojo (Carlos), Pedro, Lety, Haidee y SusanEduardo (Shín) Narciso, Edgar, Timoty, Javier (Javi), Gabriel y Fredy Alatorre

A la Maestra Aurora y a su hijo Victor Cuitlahuac, por la atención, consejosdurante casi toda mi estancia en Chapingo.

A mis amigos deCohuecan: Gilberto, Abelardo, Filemón y Ángel Arias, Maricela y CCarmelita, Saúl, Indalecio, Olga P, Olgalidia D. A mis amigos deAmecac: a tu memoria Ana R.† Chely,Elizabeth, Nathan. A mis amigos deAhuatelco: Ignacio, Dionicio, Eleazar, Gaudencio, (grande), Antonia (pequeña), a Olga Martínez (Olguita), Edith…

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

6/121

A la Secundaria “Kayros”: A la directora Lilly Lizarazú, a mis alumnos Omar, JosuéJazmín, Anton, Odette B., Abraham, Cristina, Miguel, Noé, Daniel y Victor.

A mis amigos y hermanos: Ana María Ramírez Arista, Eliud, Quirino, Elda,

Y a todos los demás que me faltaron, pero que saben que también ellos ocuppensamientos y en mi corazón.

___________________

«Mi máximo respeto y mi máxima admiración a todos los ingenieros,especialmente al mayor de todos ellos, que es Dios». T. A. EDISON

«La moderna física me enseña que la naturaleza no es capaz deordenarse a sí misma. El universo supone una enorme masa de orden.Por eso requiere una Causa Primera, grande, que no está sometida a lasegunda ley de la transformación de la energía y que, por lo mismo, essobrenatural». HATHAWAY

«Por encima de todo está la gloria de Dios, que creó el gran universo,que el hombre y la ciencia van escudriñando e investigando día tras díaen profunda adoración». W. VON BRAUN

«Lo que sabemos es una gota, lo que ignoramos, un inmenso océano. Laadmirable disposición y armonía del universo no ha podido salir sino del

plan de un Ser omnisciente y omnipotente». I. NEWTON

«¡Cuán grande es Dios, y nuestra ciencia, una pequeñez!». A. M.AMPERE

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

7/121

i

ÍNDICE

ÍNDICE ..................................................................................................................... iÍNDICE DE CUADROS. .......................................................................................... iiiÍNDICE DE FIGURAS. ............................................................................................ ivRESUMEN .............................................................................................................. vSUMMARY .............................................................................................................. vi1.- INTRODUCCIÓN ............................................................................................... 12.- OBJETIVO ......................................................................................................... 23.- ANTECEDENTES .............................................................................................. 2

3.1.- Morfología y Fisiología de los Hongos ......................................................... 3

3.1.1.- Reproducción......................................................................................... 43.1.2.- Requerimientos para el crecimiento de los hongos ............................... 53.1.3.- Factores físicos...................................................................................... 73.1.4.- Plagas y enfermedades. ...................................................................... 123.1.5.- Características nutricionales y medicinales de los hongos. ................. 14

3.2.- Sistemas de Producción de Hongos. ......................................................... 203.2.2.- Sistema de producción tecnificado ...................................................... 22

3.2.3.- Descripción del proceso ...................................................................... 243.2.4.- Alteraciones en los hongos cultivados. ................................................ 30

3.3.- Distribución y Diseño de Instalaciones ...................................................... 323.3.1.- Elección del lugar ................................................................................ 323.3.2.- Abastecimiento de agua ...................................................................... 323.3.3.- Infraestructura...................................................................................... 333.3.4.- Diseño de las agroindustrias. .............................................................. 353.3.5.- Principios básicos de la distribución en planta. ................................... 383.3.6.- Tipos de distribuciones. ....................................................................... 393.3.7.- Factores que afectan la distribución en planta. ................................... 403.3.8.- Medios gráficos.................................................................................... 413.3.9.-Programación de la producción. ........................................................... 483.3.10.- Problemas comunes y formas de evitarlos. ....................................... 49

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

8/121

ii

4.- METODOLOGÍA. ............................................................................................. 514.1.- Métodos. .................................................................................................... 51

4.1.1.- Cálculo de las dimensiones del módulo. .............................................. 514.1.2.- Elaboración de planos y diagramas. .................................................... 524.1.3.- Diseño de instalaciones eléctricas. ...................................................... 524.1.4.- Cálculo de la carga térmica. ................................................................ 53

5.- RESULTADOS Y DISCUSIÓN. ........................................................................ 545.1.- Diseño Ingenieril del Módulo de Producción. ............................................. 54

5.1.1.- Condiciones del terreno. ...................................................................... 545.1.2.- Proceso de producción. ....................................................................... 565.1.3.- Selección de caldera ........................................................................... 58

5.1.4.- Túnel de pasteurización. ...................................................................... 605.1.5.- Área de siembra. ................................................................................. 705.1.6.- Área de incubación .............................................................................. 725.1.7.- Área de producción. ............................................................................. 74

5.2.- Cálculos de Electricidad del Módulo de Hongos. ....................................... 785.2.1.- Iluminación. ......................................................................................... 885.2.2.- Cálculos correspondientes a motores. ................................................. 84

5.3.- Cálculo de Carga Térmica. ........................................................................ 785.4.- Costos ........................................................................................................ 925.5.- Ruta Crítica. ............................................................................................... 94

6.- CONCLUSIONES. ........................................................................................... 977.- RECOMENDACIONES. ................................................................................... 998.- BIBLIOGRAFÍA. ............................................................................................. 101

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

9/121

iii

ÍNDICE DE CUADROS.

Cuadro 1.- Composición aproximada de un hongo (Pleurotus ). 4Cuadro 2.- Rangos de temperatura y temperaturas optimas para el cultivo

de hongos.

8

Cuadro 3.- pH óptimo y rango de crecimiento de los algunos hongos. 11Cuadro 4.- Composición proximal de algunos hongos comestibles (% pesoseco en 100g de muestra).

15

Cuadro 5.- Composición de aminoácidos en algunos hongos comestibles. 17Cuadro 6.- Contenido de vitaminas en algunos hongos comestibles (mg/gde aire seco).

19

Cuadro 7.- Composición química de la paja de algunos cereales (%sms) 25Cuadro 8.- Composición química de algunos restos lignocelulósicos decultivos para uso industrial (%sms)

26

Cuadro 9.- Análisis de la materia prima para la producción de hongos setas 57Cuadro 10.- Carga térmica total. 82Cuadro 11.- Cálculo del calibre de cable de los motores. 84Cuadro 12.- Tablero de contactos. 85Cuadro 13.- Cálculo del calibre de cable de contactos. 86

Cuadro 14.- Caída de tensión del tablero al alimentador. 86Cuadro 15.- Obtención de la potencia real y número de focos en cada unade las áreas.

89

Cuadro 16.- Cálculo del tablero de iluminación 90Cuadro 17.- Cálculo de calibre de cable del tablero a los circuitos. 91

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

10/121

iv

ÍNDICE DE FIGURAS.

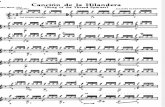

Figura 1.- Partes principales del hongo seta y ciclo de vida de un hongo. 5Figura 2.- Efecto de la temperatura en el crecimiento miceliar de Pleurotus. 9

Figura 3.- Diagrama de bloques del proceso de hongos setas 24Figura 4.- Pasos principales en el diseño de una planta. 37Figura 5.- Conjunto estándar de símbolos para diagramas de proceso. 44Figura 6.- Diagrama de flujo de proceso del cultivo de hongos setas 55Figura 7.- Esquema de la distancia entre la caldera y la pared. 58Figura 8.- Tipos de túneles. 62Figura 9.- Esquema del túnel de pasteurización. 63Figura 10.- Ventilación del piso del túnel y muro con aislante. 63Figura 11.- Vista frontal de la puerta del túnel y esquema de fabricación. 64Figura 12.- Esquema de malla antivirus. 65Figura 13.- Túnel de pasteurización. 66Figura 14.- Volumen de la bolsa de sustrato. 71Figura 15.- Esquema del carrito transportador. 72Figura 16.- Medidas de los estantes del área de incubación. 73Figura 17.- Bolsa de sustrato cubierta por el micelio. 74

Figura 18.- Base de plástico para manguera y aspersor unido. 75Figura 19.- Medidas de los estantes del área de fructificación. 76Figura 20.- Medida de los tres estantes por cada fila. 76Figura 21.- Hongos listos para ser cosechados. 77

Plano 1.- Distribución de áreas 67Plano 2.- Distribución de maquinaria y equipo 68Plano 3.- Diagrama de recorrido del producto 69Plano 4.- Plano de motores 83Plano 5.- Plano de iluminación 87

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

11/121

v

RESUMENDISEÑO INGENIERIL DE UN MÓDULO PARA PRODUCCIÓN DE HONGOS

SETAS (Pleurotus ostreatus ) PARA ESTANDARIZAR EL PROCESO.

En México, ha habido un gran incremento en el cultivo de hongos comestibles.Este cultivo constituye una actividad productiva muy importante a nivel nacional,puesto que representa una alternativa de subsistencia alimentaria en las áreasrurales principalmente, ya que permite mejorar la nutrición como un sustituto de lacarne debido su alto contenido de proteínas.El valor nutricional de los hongos comestibles se atribuye principalmente a sucontenido de proteínas, carbohidratos, minerales y vitaminas. Sin embargo, losdatos muestran que existe variación de acuerdo al método empleado, lascondiciones del cultivo, la composición del sustrato, etapas de desarrollo y formasde almacenamiento.

Este trabajo tiene principal objetivo la distribución efectiva del equipo en el módulopara desarrollar un sistema de producción con calidad, optimizando cada espaciode las áreas del proceso y al menor costo posible. De esta forma, obtener la mejorcombinación de los factores de producción: hombre, maquinaria y materiales, conel objeto de seguir la máxima economía en el trabajo, así como la seguridad ysatisfacción de los trabajadores.En la presente investigación, también se determinaron las dimensiones óptimas delas diferentes áreas del proceso que conlleva la producción de hongos setas(Pleurotus ostreatus ), así como la elaboración de los planos, diagramas y cálculoscorrespondientes.El diseño de los estantes permitirá hacer un uso óptimo de las diferentes áreas delmódulo, evitará movimientos innecesarios que ocasionen retrasos en lasactividades, además de evitar la contaminación del producto. La distribución de lamaquinaria y equipo traerán beneficios tales como un mejor desarrollo de lasactividades para la producción de hongos setas a baja y mediana escala.

Palabras clave: Diseño, módulo, setas, ingeniería, optimización.

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

12/121

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

13/121

1

1.- INTRODUCCIÓN

En los últimos años, en México, ha habido un gran incremento en el cultivo dehongos comestibles. Este cultivo constituye una actividad productiva muyimportante a nivel nacional, puesto que representa una alternativa de subsistenciaalimentaria en las áreas rurales principalmente, ya que permite mejorar la nutricióncomo un sustituto de la carne debido su alto contenido de proteínas.

Actualmente las condiciones han cambiado con la globalización y México es unpaís competente para la producción de hongos setas ( Pleurotus ostreatus ), tantopor la disponibilidad de mano de obra como por la abundancia de materia prima

para el cultivo de éste (v.g. rastrojo de maíz, olotes de maíz, pulpa de caféfermentada, etc.).

Respecto a la producción de hongos setas en el país, ésta ha estado realizándosede manera continua a nivel familiar, micro, pequeña y mediana escala desde haceya muchos años; desde 1974 cuando se lograron las primeras fructificaciones deesta especie, pero se ha llevado a cabo deficientemente debido a que lainformación de cómo producir de forma estandarizada no es conocida por lamayoría de los productores que se dedican o pretenden dedicarse a estaactividad; los procesos varían, y como consecuencia se cuenta con unaproducción con rendimientos variables y con una baja calidad; lo que repercutedrásticamente en los ingresos de los productores involucrados.

Una alternativa para estos problemas, es establecer el diseño de un módulo deproducción de hongos setas ( Pleurotus ostreatus ) para pequeños y medianos

productores, tomando en cuenta cada una de las áreas de proceso; de acuerdo alas necesidades del mercado, utilizando el equipo y materiales apropiados,optimizando las áreas y el uso de las materias primas. Con esto el pequeño ymediano productor será capaz de producir a baja escala, el módulo de producciónse diseñará de tal manera que se pueda establecer en cualquier parte del país, ya

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

14/121

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

15/121

3

consumen un promedio de 4kg per cápita anuales, mientras que en el país estacifra solo es de 997 g. (Mayett Y. y Martínez-Carrera D. 2010)

Las especies silvestres se consumen más en localidades rurales; por otra parte, lagente de la ciudad adquiere sólo champiñones y no la amplia variedad de hongosque ofrece la micota mexicana. En México se cultivan tres especies de hongos confines comerciales: el champiñón ( Agaricus bisporus ) que es el de mayorproducción, la seta (Pleurotus ostreatus ) y el Shiitake u hongo japonés (Lentinulaedodes ). (García, 1982)

3.1.- Morfología y Fisiología de los Hongos

Según Chang y Miles (2000), los hongos son organismos eucarióticos, que secaracterizan por almacenar glucógeno y tener pared celular compuestaprincipalmente por quitina; tienen un cuerpo generalmente formado por filamentosmuy ramificados llamados hifas, o por pseudotejidos los cuales en conjunto formanel micelio. No poseen clorofila y su reproducción puede ser sexual o asexual,llevándose a cabo por medio de esporas microscópicas y de forma variada.

(Sánchez y Royse, 2001)

Todos los hongos son heterótrofos (quimioorganótrofos), es decir, requierenmateria orgánica preformada que utilizan como fuente de energía y de carbonopara la síntesis de estructuras celulares. Debido a la rígida pared celular, no puedefagocitar el alimento; más bien, adsorben nutrientes simples y solubles queobtienen mediante la degradación de polímeros complejos con enzimasextracelulares (despolimerasas) que liberan al medio. (Deacon, 1990)

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

16/121

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

17/121

5

Figura 1.- Partes principales del hongo seta y ciclo de vida de un hongo.

3.1.2.- Requerimientos para el crecimiento de los hongosEl crecimiento de los hongos depende de muchos factores, entre los cuales seencuentran los nutrientes, la temperatura, la aireación, el pH, entre otros.

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

18/121

6

3.1.2.1.- Requerimientos de carbono y energía. Los carbohidratos de origenvegetal constituyen la fuente de energía más abundante para los hongos en lanaturaleza. Casi todos los hongos utilizan glucosa, y la mayoría utilizan la maltosa,sacarosa y almidón. Además de los azúcares mencionados, los hongos utilizanotras hexosas, pentosas, etc., así como derivados de azúcares como el ácidourónico y los alcoholes. Las grasas y proteínas o las unidades que las constituyenson utilizadas por los hongos de manera semejante, pero pueden no ser fuentesúnicas de carbono adecuadas si, por alguna razón, el hongo carece de lacapacidad para sintetizar azúcares a una tasa suficiente para las necesidades dela síntesis de la pared (Deacon, 1990)

3.1.2.2.- Requerimientos de nitrógeno. El nitrógeno es esencial para laproducción de proteínas, purinas y pirimidinas. La quitina, es una polisacáridocomún en las células de los hongos, también contiene nitrógeno (Chang y Miles,1989). Con respecto a la nutrición con nitrógeno, se puede generalizar que todoslos hongos utilizan aminoácidos, la mayoría pueden utilizar NH4+ y unos cuantospueden utilizar al NO3-. (Deacon, 1990)

3.1.2.3.- Requerimientos de minerales. La mayoría de los hongos utilizan elazufre como sulfato, pero algunos requieren de alguna forma reducida del azufre,como la cisteína o la metionina. El fósforo generalmente se proporciona comofosfato de potasio. El potasio es un elemento que se encuentra comúnmente enlos hongos, generalmente es proporcionado en forma de sal de fosfato de potasio.El magnesio es esencial para el metabolismo de los hongos así como otroselementos menores, tales como: el hierro, el zinc, el manganeso, el cobre,molibdeno, etc. (Chang y Miles, 1989)

3.1.2.4.- Requerimientos de vitaminas. Varios hongos requieren vitaminaspreformadas. La tiamina es el requerimiento más común, seguido de la biotina. Elrequerimiento de varias vitaminas es raro en los hongos, pero esto depende engran medida de las condiciones ambientales. (Deacon, 1990)

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

19/121

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

20/121

8

Cuadro 2.- Rangos de temperatura y temperaturas optimas para el cultivo dehongos.

Especies Nombrecomún

Crecimiento del micelio Fructificación Rango de

temperatura°C

Temperaturaóptima

°C

Rango detemperatura

°C

Temperaturaóptima

°C Agaricusbisporus

Champiñónblanco

3-32 22-25 9-22 15-17

Agaricusbitorquis

Champiñón 3-32 28-30 18-25 22-24

Auriculariaauricula

Oreja de lamadera

15-34 28 15-28 22-25

Auricularia polytricha

Oreja de lamadera

10-36 20-34 15-28 24-27

Flammulinavelutipes

Hongo delinvierno

3-34 18-25 6-18 8-12

Hericiumerinaceus

Hongocabeza demono ocabeza deoso

12-33 21-25 12-24 15-22

Lentinulaedodes

Shiitake 5-35 24 6-25 15 (otoño)10 (invierno)20(primavera)

Pholiotanameko

Hongoviscoso onameko

5-32 24-26 8-205-15

7-10

Pleurotusost reatus

Hongo seta 7-37 26-28 25-30 +16-22++

12-15+++Pleurotussajor-caju

Hongoostión

14-32 25-27 10-26 19-21

Tremellafuciformis

Orejaplateada

5-38 25 20-28 20-24

Volvariellavolvacea

Hongo de lapaja

15-45 32-35 22-38 28-32

FUENTE: Chang, S. T. y Miles, P. G., 1989.Nota: + Cepas que requieren altas temperaturas

++ Cepas que requieren temperaturas medias+++Cepas que requieren bajas temperaturas

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

21/121

9

Como se puede observar en la Figura 2, la rapidez de crecimiento de las especiesde Pleurotus spp. está relacionada a la temperatura. No hay diferenciassignificativas en el crecimiento deP. florida y de P. ostreatus . (Zadrazil, F., 1978)

Figura 2.- Efecto de la temperatura en el crecimiento miceliar de Pleurotus spp.

3.1.3.2.- Luz. Este factor es importante en la fisiología de los hongos, ya que eltipo e intensidad de luz pueden promover o inhibir la fructificación en los hongos,en el caso de Pleurotus se requiere una intensidad de luz de 2000 lux para sufructificación. (Egeret al , 1978)

La mayoría de los hongos están expuestos a períodos de luz y oscuridad. Sinembargo, algunas veces están situados en la oscuridad del suelo o de algún tejidode un hospedero. La mayoría de los hongos no son sensibles a la luz, aunquefuertes intensidades de luz los pueden inhibir o llegar a matar (posiblemente a unefecto de temperatura). Una posible interpretación de este fenómeno es que la luzpuede destruir ciertas vitaminas. (Chang, S. T. y Miles, P. G., 1989)

0

20

40

60

80

100

120

140

160

0 5 10 15 20 25 30 35

C r e c i m i e n t o m i c e

l i a r m m

( 1 0

d í a s )

Temperatura (°C)

Efecto de la temperatura en el crecimiento miceliar dePleurotus spp.

P. ostreatus

P. florida

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

22/121

10

Los requerimientos de luz por el hongo (Pleurotus spp. ) son diferentes para variosestados de desarrollo. El crecimiento del micelio no necesita de luz, y su cuidadoen un lugar oscuro es mejor que en donde hay luz. La formación de los primordiosy el crecimiento de cuerpos fructíferos requieren de luz. Los requerimientos para laformación son de 200 lux de intensidad durante 12 horas. El crecimiento de loscuerpos fructíferos requiere de 50 a 500 lux de intensidad. (Chang, S. T. y Miles,P. G., 1989)

3.1.3.3.- Humedad. Según Zadrazil (1974), el exceso de humedad contribuye aldesarrollo de agentes patógenos, como bacterias y hongos, además de que puedeinducir la muerte de fructificaciones pequeñas.

Un balance adecuado entre la humedad ambiental y el contenido de humedad delhongo es necesario dado que los cuerpos fructíferos están formados por un altocontendido de agua y su estructura hifal no les permite retener la humedad encondiciones adversas. (Sánchez y Royse, 2001)

Un rango de 60 a 80% de humedad relativa es necesaria para el desarrollo dePleurotus spp . (Zadrazil, 1974). Block et al , (1959), indicaron que la humedadóptima para la fructificación dePleurotus ostreatus es de 85%.

3.1.3.4.- pH. El potencial de hidrógeno del medio de cultivo donde crece un hongotiene una influencia directamente sobre las proteínas de la membrana y sobre laactividad de las enzimas ligadas a la pared celular; afectando directamente sumetabolismo. (Sánchez y Royse, 2001)

El pH es el resultado de muchos factores, incluyendo la actividad metabólica delpropio organismo en el sustrato. El uso de amortiguadores (buffers) para detenerel cambio de pH en el sustrato es limitado, generalmente se usan carbonatos ybicarbonatos en el cultivo de hongos. Sobal et al (1992) reportó que el pH inicialde algunas especies de Pleurotus spp. varía en una rango de 5 a 7. También el pH

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

23/121

11

se ve influido por el tipo de sustrato que se esta utilizando en el cultivo de loshongos.

Los nutrientes muy ácidos (v. g. pH= 4), inhiben el desarrollo; valores de pH= 6son favorables, y valores de pH ligeramente superiores al óptimo (pH= 6.7),también son inhibidores (Zadrazil, 1974). Para el crecimiento de Pleurotus spp. sehan citado rangos de pH entre 4 y 7.

Es difícil generalizar con respecto a este tema, ya que las respuestas de loshongos al pH son afectadas en gran medida por otros factores no relacionados. Enel Cuadro 3 se muestran las diferencias en los valores del pH para la fructificación

de diferentes hongos y el pH óptimo para el desarrollo micelial.

Cuadro 3.- pH óptimo y rango de crecimiento de los algunos hongos.

Especies Crecimiento micelial Fructificación

Rango decrecimiento

Valor óptimo Rango decrecimiento

Valor óptimo

Agaricusbisporus

3.5 – 9.0 6.8 – 7.0 5.5 – 8.0 7.2

Auriculariaauricula

3.5 – 8.5 4.5 – 7.5

Lentinulaedodes

4.4 – 7.5 4.7 – 4.8 4.2 – 4.6

Pleurotusos t rea tus

5.4 – 6.0

Pleurotussajor-caju

6.0 – 6.5

Volvariellavolvacea

5.0 – 8.5 7.5 7.6 – 8.0

Fuente: Chang, S. T. y Miles, P. G., 1989.

3.1.3.5.- Concentración de CO 2 y O2. El oxígeno es un elemento de granimportancia para el crecimiento de los basidiomicetos porque son organismosaerobios y presentan requerimientos de oxígeno diferentes, según el estadofisiológico en que se encuentren.

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

24/121

12

Muchas especies de hongos crecen mejor en una atmósfera con altasconcentraciones de CO 2, mientras que otras necesitan concentraciones bajas,siendo necesario removerlo. Se ha visto que Pleurotus ostreatus requieremedianas concentraciones de CO 2 (18 a 20%) para un mejor desarrollo micelial ygerminación de esporas, no así la fructificación que necesita altas concentracionesde oxígeno, ya que los cuerpos fructíferos pueden mal formarse por elalargamiento del estípite en presencia de concentraciones de CO 2. (Zadrazil,1978)

La fructificación suele darse en condiciones normales cuando se tiene un 20% deoxígeno y una concentración de CO2 no mayor de 800 ppm en el ambiente que

circunda al hongo. (Sánchez y Royse, 2001)

Una concentración de CO2 del 1 al 2% provoca que las fructificaciones sedesarrollen de manera alargada, delgadas y con el sombrero muy reducido; elexceso de CO 2 induce a una maduración rápida del hongo, lo que evita que éstealcance su tamaño y peso comercial. (Zadrazil, 1974)

3.1.4.- Plagas y enfermedades.Debido a que el cultivo normalmente se realiza en contenedores de plástico; queactúa como aislante, las plagas y enfermedades que la atacan son pocas. Perodebe prevenirse su proliferación mediante la desinfección de los locales y laneutralización de residuos de cultivo. (García, 1986)

3.1.4.1.- Enfermedades. Las enfermedades pueden ser causadas por hongospatógenos (mohos pardos, blancos o verdes), bacterias y virus, todo de fácil

propagación y contagio por ácaros, insectos, herramientas, ropa y mediante elviento. (García, 1986)

López-Nolasco et al . (1995) reportan que en el cultivo de Pleurotus , variospatógenos son responsables hasta del 40% en la disminución del rendimiento

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

25/121

13

anual; el 30% es causado por el hongo Trichoderma spp ., mientras que el otro10% lo causan los competidores del sustrato ( Chaetomium, Penicillium,Coprinus,Peziza spp. y especies de la familia Mucoraceae ), y los microorganismos quealteran la fructificación (Cladobotryum, Dactylum, Verticillium, Calcarisporium yPseudomonas ). (Poppe et al. 1986, citado por López et al . 1995)

Una de las enfermedades que atacan a los cuerpos fructíferos es la “telaraña”,causada por el hongo “ Dactylium dendroides” , que cubren las setas y al sustratocon un micelio blanquecino, primero disperso y luego denso y harinoso. Suaparición se favorece por excesiva humedad, calor y escasa ventilación. Secombate con cal viva en polvo, o sal.

Enfermedades causadas por bacterias como Pseudomona tolaasi y Pseudomonafluorescens , ambas flageladas, pueden atacar cualquier fase del cultivo, desde elmicelio en incubación, hasta el desarrollo de cuerpos fructíferos, disminuyendo oanulando la producción ocasionando coloraciones amarillentas o anaranjadas,pegajosas, estos síntomas se favorecen con la humedad excesiva.

Otras enfermedades son la perforación bacteriana, la mancha parda, la crestarosa, etc., se combaten con el uso de hipoclorito sódico en el agua de riego, ocalor a 55 °C. (García, 1987)

Según Kurtzman y Zadrazil (1989) cuando la temperatura es baja en el periodo deincubación (menos de 20 °C) el riesgo de contaminación por hongos competidoreses mayor. Los principales problemas son Trichoderma spp. Penicillium spp. y

Aspergillus spp. que pueden invadir todo el sustrato haciéndolo inutilizable para el

crecimiento y desarrollo de las setas.

3.1.4.2.- Plagas. Las plagas se alimentan de los cuerpos fructíferos (Onions,1971, citado por Sobal, 1997), causando daños directos o indirectos al cultivo

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

26/121

14

(García, 1987), ya que destruyen las camas o dañan el micelio con susexcrementos.

Se han observado colémbolos y dípteros. Los colémbolos son insectos diminutos,sin alas; forman galerías en la carne del hongo, seca y ovalada. Es raroencontrarlas en setas cultivadas, normalmente se presentan en las silvestres.

Los dípteros son moscas y mosquitos. El daño es causado sólo por sus larvas,comen hifas del micelio, hacen pequeñas galerías en el pie del hongo y luego enel sombrero. En los cultivos, los adultos penetran atraídos por el olor de loshongos y de su micelio (García, 1987). Las moscas y mosquitos, son vectores de

enfermedades diversas ocasionadas por hongos y virus.

Estas plagas se combaten con insecticidas como Diazinón al 2% ó Malation al 4%en polvo, productos autorizados para el cultivo. Estos se extienden en el suelo delos locales, o en solución acuosa mediante aspersión cuidadosa únicamente enparedes y pisos del local. (García, 1987)

Otros insectos que pueden presentarse son la “mosca del vinagre” ( Drosophila

melanogaster ) y las “catarinitas” ( Mycotretus spp. y Pseudyschirus spp. ), losroedores constituyen otro problema, sobre todo el plantas rústicas. (Zamora, 1998)

3.1.5.- Características nutricionales y medicinales de los hongos.El valor nutricional de los hongos comestibles se atribuye principalmente a sucontenido de proteínas, carbohidratos, minerales y vitaminas. Sin embargo, losdatos muestran que existe variación de acuerdo al método empleado, las

condiciones del cultivo, la composición del sustrato, etapas de desarrollo y formasde almacenamiento (Ghosh et al, 1991, citado por Shobal, 1997). En el Cuadro 4se muestra la composición química de algunas especies de hongos.

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

27/121

15

Cuadro 4.- Composición proximal de algunos hongos comestibles (% peso secoen 100g de muestra).

Especie Humedad Proteína Carbohidratos Grasa Fibra Cenizas Agaricusbisporus

84.4 29.4 48 4.9 9.2 8.5

Agaricuscampestris

89.7 33.2 49 1.9 8.1 8.0

Auriculariaspp.

89.1 4.2 66 8.3 19.8 1.7

Boletusedulis

87.3 29.7 52 3.1 8.0 7.5

Flammulinavelutipes

89.2 17.6 69.4 1.9 3.7 7.4

Lentinulaedodes

90.0 15.5 64.9 6.5 7.7 5.4

Pleurotusflorida

91.5 27.0 50.6 1.6 11.5 9.3

Pleurotusos t rea tus

82.3 20.5 61.5 1.9 8.1 8.0

P. sajor-caju

90.1 26.6 51.6 2.0 13.3 6.5

Volvariella

volvácea

89.1 25.9 53.6 2.4 9.3 8.8

Datos presentados como % de peso seco en 100g de muestra, excepto lahumedad (%de peso fresco).Fuente: Chang y Miles, 2000.

Los análisis químicos demuestran que los hongos cultivados contienen, en pesoseco, alrededor del 19-35% de proteína cruda, del 45-65% de carbohidratos, del 5-20% de fibra cruda, alrededor del 2-6% de grasas y sólo del 5-10% de su peso son

cenizas. (Guzmán et al , 2002)

3.1.5.1.- Proteínas. Las proteínas son nutrientes de gran importancia, debido aque están implicadas en un mayor número y variedad de procesos bioquímicosque cualquier otro tipo de biomoléculas. La determinación de la calidad de las

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

28/121

16

proteínas puede tener grandes repercusiones económicas sobre los alimentos y lapolítica alimentaria de un país; esta evaluación de la calidad debe referirse a lasnecesidades humanas. Puesto que el valor de una proteína se debefundamentalmente al contenido de aminoácidos esenciales necesarios para elhombre. (FAO, 1993; citado por Guerrero, 2005)

La digestibilidad de la proteína de los hongos es una de las características másimportantes para determinar su valor dietético. En diversos estudios se haencontrado que la proteína es digerible del 34 al 89%. El porcentaje de proteínavaría de acuerdo a la etapa de desarrollo del cuerpo fructífero del hongo. Con undiámetro de 5 a 8cm del sombrero se encontró una alta concentración de proteína

cruda, proteína digestible de 36.38 y 34.10%, respectivamente. Cuando loscuerpos fructíferos llegaron a un diámetro mayor de 10cm, el contenido deproteína no digestible fue mayor que en la digestible. (Hernández G. R., 2007)

3.1.5.2.- Aminoácidos. Se sabe que de los 20 aminoácidos proteicos conocidos,ocho son los indispensables para la vida humana (aminoácidos esenciales) y dosson “semi -indispensables” (Alanina y Arginina); son estos 10 aminoácidos los querequieren ser incorporados al organismo en su alimentación diaria. El valor de unaproteína entonces esta determinada por el contenido de aminoácidos, en relacióncon las necesidades del hombre. Basta la ausencia de un aminoácido para que nose sinteticen las proteínas en la que sea requerido dicho aminoácido. (Ghershman,2001)

En 100g de proteína cruda de hongo existe de 32-42% de aminoácidosesenciales, siendo la lisina la más importante, mientras que el triptófano y la

metionina son los que se encuentran en menor proporción. Así mismo, los hongoscontienen cantidades sustanciales de tiamina, riboflavina, niacina y vitamina B2.(Bano y Rajarathnam, 1982; citados por Sobal, 1997)

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

29/121

17

Cuadro 5.- Composición de aminoácidos en algunos hongos comestibles.

Aminoácido Agar icusb i sporus 2

Agar icuscampestr is 3

Lent inulaedodes 4

Pleurotusost reatus 5

Ac. Aspártico 3.14 4.2 6.5 6.4

Treonina* 1.48 2.8 4.4 3.2Serina 1.89 2.7 4.3 3.5

Ac. Glutámico 7.06 9.1 22.5 11.7Prolina 2.50 2.8 3.6 3.2Glicina 1.20 2.8 3.6 3.2

Alanina 2.40 4.7 5.1 4.5Cistina 0.18 0.9 --- 0.3Metionina* 0.39 0.8 1.5 1.1Valina* 1.63 3.4 4.4 3.6Isoleucina* 1.28 2.4 3.6 3.0Leucina* 2.16 3.9 5.8 4.8Tirosina 0.78 1.0 2.9 2.1Fenilalanina* 1.55 3.1 4.4 2.6Histidina 0.64 0 1.5 1.2Lisina* 1.62 4.0 2.9 3.2

Arginina 1.90 3.0 5.8 3.7Triptofano* 3.94 --- --- 1.0

Fuente: W. A. Hayes, 1978* Aminoácidos esenciales2 g por 100g de materia seca (Hayes y Haddad, 1976)3 g por 16g de nitrógeno proteíco (McKellar y Kohrman, 1975)4 g por 16g de nitrógeno (adaptado por Sugimori et al. 1974)5 g por 16g de nitrógeno, tipo gray (adaptado por Kalberer y Kunsch, 1974)

Según Chang y Miles (2000), el aminoácido esencial más abundante es la lisinaseguida por la metionina. El contenido de lisina oscila entre 174 y 841 mg/g de N2 en distintas especies y es similar al de la proteína del huevo (440 mg/g de N 2)(Crisan y Sands, 1978).

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

30/121

18

El contenido de aminoácidos es similar al de la carne, pero inferior es isoleucina,leucina, lisina e histidina. La metionina y cisteína parecen encontrarse en menorconcentración en los hongos que en la carne. Sin embargo, los hongos poseenmayor lisina y triptófano que los vegetales y su proteína es similar a la de estos.(Calvo 1993, citados por Franco 1996)

3.1.5.3.- Grasa. El contenido de grasa en Pleurotus spp. oscila entre 1.6 y 9.4%en base seca, o en promedio se considera un 2.85% de grasa (Bano yRajarathnam, 1981).

En Pleurotus spp. el principal lípido neutro es un triacilglicerido que constituye el

29% del peso seco. El ácido graso que más abunda es el ácido oleico (79.4%), lesiguen el ácido palmítico (14.3%) y el ácido linoleíco (6.3%).

3.1.5.4.- Carbohidratos y fibra. Los carbohidratos son los principalescomponentes de Pleurotus spp. y varía de 46 a 82% (Gómez et al , 1985), de loscuales el 4.2% son carbohidratos solubles, 1.66% de pentosas y 32.26% dehexosas en base seca. (Bano y Rajarathnam, 1989; citados por Franco, 1996)Chang y Miles (2000) mencionan que el contenido de fibra oscila entre 7.4 y 7.6%en las diferentes especies de Pleurotus . La quitina se considera como el mayorconstituyente de esta fibra, además contiene parte del nitrógeno no proteico.(Crisan y Sands, 1978)

3.1.5.5.- Vitaminas. Los hongos contienen tiamina (vitamina B1), riboflavina(vitamina B2), ácido pantotenico, niacina, biotina y ácido ascórbico (vitamina C) enbase seca, entre otras. (Chang y Miles, 2000)

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

31/121

19

Cuadro 6.- Contenido de vitaminas en algunos hongos comestibles (mg/g de aireseco)Hongo Tiamina Riboflavina Niacina Referencia

Agaricusbisporus

1.1 5.0 55.7 Altamiraet al. 1987

Lentinulaedodes 7.8 4.9 54.9 FAO, 1972Volvariellavolvacea

0.35 2.97 64.88 FAO, 1972

Volvariellavolvacea

0.32 1.63 47.55 Chang, 1979

Pleurotuss p p .

1.16 – 4.8 --- 46.11 Bano yRajathnam,

1982Fuente: Quimio T. H. y Chang, 1990; citado por Jiménez y Partida, 1994.

La tiamina se encuentra en un rango de 1.16 a 4.8mg en Pleurotus spp . y laniacina de 46 a 108.7mg. (Chang y Miles, 2000)

3.1.5.6.- Minerales. Los minerales presentes en el sustrato, son absorbidos por elmicelio durante su crecimiento y trasladados al cuerpo fructífero. En su mayoríalos hongos, contienen entre 5 y 10% de cenizas en base seca; estos son elresiduo inorgánico después de la calcinación de la materia orgánica. (Chang yMiles, 2000)

Los hongos contienen cantidades apreciables de potasio, sodio y fósforo, enmenor cantidad calcio y magnesio, y muy bajas de cobre, zinc, manganeso,molibdeno y cadmio. (Chang y Miles, 2000)

El contenido de cobre (12.2 a 21.9 ppm) y zinc es mayor el Pleurotus que encualquier otro hongo comestible. A su vez, el cadmio varía entre 0.3 y 0.5 ppm y el

plomo de 1.4 a 3.2 ppm. (Chang y Miles, 2000)

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

32/121

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

33/121

21

Pasteurización: La problemática existente en esta operación es que nose cuenta con el equipo adecuado y las instalaciones tienden acontaminar el cultivo, ya que por lo general la pasteurización de la pajase lleva a cabo en tinas, lo que involucra un mayor costo de produccióndebido a que se usa diesel, además de que no se tiene un adecuadocontrol de ésta.

Siembra: Se mezcla uniformemente el micelio del hongo creciendo enlas semillas con el sustrato pasteurizado, todo dentro de la bolsa deplástico de 50 por 70 cm, a la cual se le ponen aproximadamente 7 kgse sustrato por un frasco de inoculo de ½ litro o su equivalente en bolsa.

Después se acomoda en un estante y a una temperatura de alrededorde 28 °C y con una humedad entre 70 y 75 %, se cierra bien la bolsa.Se debe tener cuidado de que la cepa sea pura y no esté contaminada,para evitar que se desarrollen otros hongos no deseados.

Producción: Cada bolsa soporta entre 2 o 3 cosechas, en intervalos de10 días y en forma decreciente de rendimiento, hasta que se desechan

por ser ya muy poco productivas

Metodología tradicional1. Picar las pacas de paja2. Colocación de la paja a granel en moldes de malla metálica3. Pasteurización: Introducción de los moldes metálicos con paja en un recipiente

con agua a 80º C por dos horas4. Extracción de los moldes con paja de los recipientes con agua para escurrirse

y enfriarse5. Siembra: Distribución de la semilla (inoculo) sobre y entre la paja6. Colocación de la paja sembrada en bolsas plásticas de 10-12 kg. Promedio7. Incubación: Transportación de las bolsas plásticas a las naves de cultivo o

cuartos de incubación

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

34/121

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

35/121

23

7. Transportación de las bolsas a las naves de incubación (incubación)8. Control de temperaturas a 24º C promedio durante 15 días aproximadamente9. Traslado de las bolsas a las naves de producción.

VentajasEl costo de la inversión obliga a tener mayores cuidados y supervisión calificadatanto en los procesos de cultivo como en la instalación de equipos, así como eldiseño de la planta o la adaptación de la infraestructura si fuera el caso.La producción de bolsas es mucho mayor, por ejemplo: en un túnel de 15 x 3 x 3.5m llenándose a 1.5 metros de altura se producen cerca de 1,200 bolsas aprox. de15 kg cada una, pudiéndose realizar al menos dos veces por semana con el

mismo túnel. (Fernández-Michel, 1998)El control en las temperaturas y ventilación esta dado por los equipos especialeslo que garantiza una calidad homogénea en las 1,200 bolsas.Se tiene en las naves de incubación y producción la cantidad de bolsas suficientesy al mismo tiempo para que se dé el mismo tratamiento.La producción es homogénea y garantiza una mayor cantidad y calidad deproducto constante que permite la entrada al mercado formal nacional ointernacional. (Fernández-Michel, 1998)

Desventajas Existen pocos técnicos con experiencia en producción comercial industrial.

Requiere de mayor inversión y espacios.

Requiere de maquinaria y equipo.

Los factores adversos comunes con los que la industria de producción de setas seencuentra son los siguientes:

Mayor costo de inversión

Carencia de técnicos experimentados en la producción industrial de setas

Cada productor realiza todos los procesos de producción

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

36/121

24

Existe cierta similitud entre los factores adversos en ambos sistemas deproducción, sin embargo en el sistema tecnificado son menores los factoresdebido a que la adquisición de semilla de calidad por ser mayor la cantidad deésta vale la pena importarla de los Estados Unidos aunque actualmente en Méxicoempieza a producirse excelente semilla pero por las cantidades mínimas que losproductores rurales requieren no tienen acceso a ésta debido a la falta deorganización entre ellos. Por otra parte la venta del producto en el sistemaindustrial, por producir en mayor cantidad es más fácil colocarla en el mercadonacional o internacional pues garantiza una producción continua y tiene elcomprador a una empresa segura como proveedor pudiendo tener mayoresexpectativas de crecimiento. (Fernández-Michel, 1998)

3.2.3.- Descripción del procesoLos procesos biológicos de producción en ambos sistemas son relativamente losmismos aunque por las cantidades utilizadas en este sistema se requiere de lafermentación o compostaje como se muestra:

Figura 3.- Diagrama de bloques del proceso de hongos setas

FERMENTACIÓN

PASTEURIZACIÓN

SIEMBRA

INOCULACIÓN

PRODUCCIÓN

SELECCIÓN DELSUSTRATO

TRATAMIENTODEL SUSTRATO

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

37/121

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

38/121

26

a las pajas de los cereales, lo que les hace adecuados para ser empleadosindividualmente o en mezclas. (Sánchez y Royse, 2001)

Cuadro 8.- Composición química de algunos restos lignocelulósicos de cultivospara uso industrial (%sms)Material Materia

orgánicaN total Grasa

brutaFibrabruta

Extractolibre de

N

Cenizas C/N

Paja decolza

96.1 0.73 - 52.3 - 3.9 76.3

Paja desoya

94.3 0.72 1.2 46.3 42.2 5.7 76.0

Paja delino

92.4 1.24 3.5 45.8 35.5 7.6 43.2

Paja dealgodón

95.5 1.01 1.0 47.6 40.6 4.5 54.8

Residuode caña

92.0 0.35 - - - 8.0 128.0

Carrizoo juncofresco

88.1 1.24 2.8 38.8 38.8 11.9 41.2

Hojasdeplátano

92.4 2.37 3.1 21.4 53.1 7.6 22.6

Tallosdegirasol

92.4 0.41 0.6 49.2 40.0 7.6 130.0

Hojasdetabaco

79.2 3.53 - 14.6 - 20.8 13.0

Fuente: Sánchez y Royse, 2001

3.2.3.2.- Tratamiento del sustrato. Al comienzo de la preparación del sustrato serequiere triturar, moler o picar las materias primas (paja, hojas, etc.). (Guzmán etal ., 2002)

Algunos materiales de volumen procedentes de ciertas agroindustrias (v.g. pulpade café) se fermentan para homogeneizarlos, estabilizarlos y hacerlos másmanejables. En otros materiales como cascarillas de semillas, harinas, pueden serutilizados sin necesidad de ser modificados físicamente.

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

39/121

27

El tamaño de las partículas y el contenido de agua son dos factores importantes aconsiderar, y de cuyo resultado depende el equilibrio entre las tres fases: sólido,líquido y gaseoso, del sustrato. Un tamaño de partículas de 2 a 5 cm y uncontenido de humedad entre 70-75% son los valores más citados y los queproporcionan la mejor estabilidad y proporciones entre las fases del sustrato.(Sánchez y Royse, 2001).

Los tratamientos empleados para el acondicionamiento del sustrato son lossiguientes:

Fermentación

Con la fermentación se obtiene un ablandamiento de la fibra que compone talesmateriales, lo cual permite una mayor retención de la humedad necesaria para eldesarrollo del micelio. Así mismo se reducen considerablemente los taninos,ácidos, resinas, etc., que afectan el desarrollo adecuado del micelio.La fermentación aerobia del sustrato se recomienda para aquellos materiales queposeen alto contenido de azúcares solubles; ya que si estos no son eliminadospromueven el crecimiento de mohos, levaduras y bacterias, los cuales competiráncon el micelio por el sustrato, desplazándolo fácilmente. Además cuando serealiza la inoculación de Pleurotus spp., estas moléculas se transforman en ácidos(acético, butírico o propiónico) que atraen a insectos, provocando fuertesproblemas de contaminación. (Guzmán et al ., 2002)

En la descomposición parcial del sustrato hay un enriquecimiento conmicroorganismos, que a su vez generan proteínas. Al final de la fermentación elsustrato es rico en celulosa y lignina y pobre en hemicelulosa y quitina. En este

estado el sustrato es semejante a las pajas, e idóneo para el crecimiento de loshongos comestibles, como en el caso de Pleurotus spp. (Guzmán et al ., 2002)El tiempo de la fermentación depende del sustrato y de la cantidad del mismo, dela temperatura ambiental y de la especie del hongo que se cultivará. A final de la

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

40/121

28

fermentación, debido al agotamiento de los nutrientes disponibles para losmicroorganismos, disminuye a +- 35 °C aproximadamente.Con el objeto de favorecer las condiciones aerobias en el interior de la pila defermentación, es necesario realizar volteos periódicos (cada tercer día)deshaciendo y volviendo a hacer la pila con una pala. Para el caso de Pleurotusspp. El pH del sustrato debe estar en un intervalo de 5.5-6.5. Si el pH se alterara,se aplicará cal o carbonato de calcio si el pH es ácido, y yeso si el pH es alcalino.El porcentaje empleado es del 2 al 4% dependiendo de su variación. (Tesis:Hernández G. R. 2008).

Hidratación

La hidratación debe llevarse acabo con los sustratos secos, como pajas, rastrojos,desechos de algodón, papel, aserrín, etc., de tamaño de partícula de 3 a 7cm,para una mejor retención de humedad y fácil manejo. Para hidratar el sustrato sepueden seguir los siguientes métodos:

1. Remojo en aguaEl sustrato se coloca en un canasto de malla metálica de 70 x 80cm sesumerge por 20hrs, hasta tener cerca de 70% de humedad. Esto esrecomendable hacerlo con pajas y rastrojos, empleando toneles metálicosde 200 litros de capacidad en donde se sumerjan los canastos.

2. Adición de agua y formación de pilasEl sustrato se coloca en el piso del área de preparación, se extiende y seaplica agua hasta cerca del 80%. Se cubre con un plástico y se deja poruna noche. Al siguiente día se encontrará listo para la siembra.

3. Compactación

La compactación tiene como propósito retener la humedad en aquellossustratos que son difíciles de hidratar (v. g. algodón, papel, aserrín, etc.). Elsustrato se coloca en un cajón de aproximadamente 2 x 2 x 1m, se aplicaagua uniformemente y se presiona con la finalidad de ir compactando elsustrato. Se coloca posteriormente otra porción de sustrato encima del

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

41/121

29

anterior y se repite el proceso. Se realiza un volteo a la pila al segundo día.El sustrato se hidrata por 3 a 5 días obteniendo un 70 a 75% de humedad.(Tesis: Hernández G. R. 2008)

PasteurizaciónLa pasteurización sirve para eliminar parcialmente los microorganismos presentesen el sustrato, tales como bacterias, mohos y levaduras. El método comúnmenteempleado para este proceso, consiste en sumergir el sustrato en agua y someterloa 80°C durante 30-45 min, dependiendo del tipo de sustrato, y luego enfriarse atemperatura ambiente (Zadrazil, 1978); o de 60 a 62 °C durante 2 hrs yposteriormente 52°C durante 6-8 hrs y enfriarse a 25 °C (Chang y Miles, 2000).

3.2.3.3.- Siembra. Las personas que lleven a cabo la siembra deben vestir ropalimpia, portar cubre boca y cubre pelo, las manos deben estar lavadas ydesinfectadas. La puerta del local debe de estar cerrada para evitar corrientes deaire y con esto posibles contaminaciones en el proceso de la siembra. (García,1987) El sustrato una vez pasteurizado y enfriado, debe estar bien escurrido para evitarque se acumule agua en el fondo de las bolsas; la temperatura del sustrato antesde iniciar la siembra debe estar cercana a una temperatura a los 25 °C.La siembra consiste en mezclar el micelio con la paja uniformemente dentro de labolsa; previamente se desgrana con una espátula, tomando la precaución de nomaltratarlo ni exponerlo demasiado al medio ambiente. El inóculo que se debecolocar en cada bolsa será equivalente de 3-5% del peso húmedo del sustrato.(Guzmán et al, 2002)

3.2.3.4.- Incubación. Una vez sembradas las bolsas de plástico, éstas se debentrasladar a la zona de incubación del módulo de producción, en donde deben depermanecer aproximadamente 4 semanas en la oscuridad para favorecer eldesarrollo del micelio y a una temperatura entre 24 y 28 °C.

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

42/121

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

43/121

31

La expresión de los síntomas de alteración depende de dos factores:

1. El estado de desarrollo del hongo:Micelio Primordios Cuerpos fructíferos

2. La causa de la alteración:

Causas bióticas- Insectos - Nematodos - Acaros- Hongos parásitos y antagonistas - Bacterias patógenas y virus

Causas abióticas

- Temperatura - Humedad relativa- Concentración de CO2 del aire- Presencia de productos químicostóxicos en la atmósfera y composta.

- Nivel excesivo de humedad en lacomposta

Todos esto factores pueden provocar, por sí solos o combinados, desviaciones desu nivel óptimo, provocar crecimiento miceliar pobre y por consiguiente unacosecha escasa o malformaciones del cuerpo fructífero (Fletcher, J. T., 1992).

Factores que influyen en la incidencia de plagas y enfermedades en una plantaproductora de hongos, según Fletcher, J. T. (1992):

Higiene de la planta de producción:- Diseño de la planta - Esterilización - Aislamiento de enfermedades- Pasteurización - Gestión - Desinfectantes

- Filtración - Personal - Programas de higiene

Control químico:- Selección de pesticidas - Fitotoxicidad - Control ambiental- Métodos de aplicación - Resistencia a los

pesticidas- Cepas resistentes

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

44/121

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

45/121

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

46/121

34

entrada de corrientes de aire y así mantener el CO 2 al 25% y una temperaturaóptima para el desarrollo del micelio de 25 a 30 °C. Se requiere de una fuente deenergía para iluminar el área cuando sea necesario. En climas donde latemperatura es menor a 18 °C es recomendable hacer uso de calefactores pararegular la temperatura requerida para la incubación.

d). Área de producciónEl área de producción debe ser un cuarto con un 50% de iluminación indirecta,estimulando el brote y crecimiento de primordios; para lo cual debe mantenerseuna humedad de entre 70 y 80% y una temperatura entre los 18 y 30 °C. En estaárea debemos contar con estructuras en donde se puedan colocar las bolsas

necesarias, tener ventanas protegidas con malla mosquitera y con ello mantener latemperatura adecuada y evitar plagas y enfermedades. El espacio requiereademás ventilación adecuada, luz y asepsia. A los 5-6 días de inicio delcrecimiento el hongo puede ser cortado. (Velasco, Velasco. J. y Vargas Di BellaE., 1995)

3.3.3.2.- Distribución de áreas. La producción es el resultado de la interacción dehombres, materiales y maquinaria, los cuales deben constituir un sistemaordenado que permita la maximización de los beneficios. Ahora bien, es necesarioque dicha interacción tenga un soporte físico donde poder realizarse, como unaindustria agroalimentaria.

La distribución de áreas es importante en cualquier área de trabajo, para que éstepueda ser realizado con eficiencia. Es el arreglo físico de máquinas y equipos parala producción, estaciones de trabajo, personal, ubicación de materiales de todo

tipo y en toda etapa de elaboración y el equipo de manejo de materiales. (Meyers,2006)

La ordenación de las áreas de trabajo es casi tan vieja como el hombre. Lasprimeras distribuciones en planta eran producto del hombre que llevaba a cabo el

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

47/121

35

trabajo o del arquitecto que proyectaba el edificio, ya Miguel Ángel definió: laarquitectura no es otra cosa que el orden, disposición, bella apariencia yproporción de las partes, conveniencia y distribución. (Casp Vanaclocha, 2005)

“Para que los profesionales estén motivados y trabajen a pleno rendimiento, uno

de los requisitos es que se encuentren cómodos, en el sentido más amplio de lapalabra, en su puesto de trabajo. Además, la motivación y muy especialmente suantónimo, la desmotivación, son sentimientos que se irradian, contribuyendo aforjar un determinado clima laboral que repercute exponencialmente en laproductividad de toda la organización”. (Barry, 2004)

Diseñar en ingeniería es obtener la mejor combinación de los factores deproducción: hombre, maquinaria y materiales, con el objeto de seguir la máximaeconomía en el trabajo, así como la seguridad y satisfacción de los trabajadores.(Casp Vanaclocha, 2005)

Los movimientos hacia atrás cuestan tres veces más que el flujo correcto. El flujoen línea recta aumenta la productividad. La distribución en planta y el manejo delos materiales se relacionan directamente, ya que un breve diseño de ladistribución reduce al mínimo la distancia de transporte de materia prima paraevitar el cansancio y esfuerzo innecesario del trabajador. (Meyers, 2006)

El diseño supone un verdadero acto de creación, que no tiene una solución únicay en la que cada una de ellas corresponde a una interpretación diferente, puedenser soluciones válidas distintas porque consiguen un mismo objetivo. El diseñorepresenta gráficamente la idea o las ideas de las soluciones técnicas, con sus

características más relevantes. (Casp Vanaclocha, 2005)

3.3.4.- Diseño de las agroindustrias.La industria agroalimentaria se caracteriza sobre todo por las especialesrestricciones que impone la naturaleza biológica de sus materias primas y el

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

48/121

36

destino biológico de sus productos, además de la heterogeneidad de los distintossubsectores que comprende. (Casp Vanaclocha, 2005)

El producto se convierte en la base del diseño de la planta y por lo tanto esimportante también el proceso, el ingeniero debe ayudar al industrial a optimizarsus instalaciones. Debe estar al corriente de las normas y reglamentaciones envigor, para anticiparse a las demandas cada vez más exigentes en materia dehigiene, de seguridad y de protección al medio ambiente.

Marcha hacia adelanteEl principio se aplica desde la materia prima hasta el producto terminado sin

ninguna marcha atrás. El principio de la marcha hacia adelante es un útil deproducción que permite progresar en el control de la contaminación. (CaspVanaclocha, 2005)

3.3.4.1.- Planeación y diseño de instalaciones. La ingeniería de métodos serefiere al diseño de la estación de trabajo y la medición del trabajo asociada contales diseños, sin embargo, extiende el análisis para incluir el diseño de todo elsistema productivo. La configuración de una planta, un término familiar en laingeniería industrial, implica el diseño de una planta o de otra instalaciónproductiva. No obstante, las responsabilidades actuales de la ingeniería industrialcorporativa a menudo extienden este análisis a la determinación de quéinstalaciones se necesitan, en dónde, y en qué tamaños, para satisfacer losobjetivos corporativos. Esta responsabilidad más amplia se denomina planeación ydiseño de instalaciones, y obviamente incluye la determinación del tamaño y laubicación de cada planta. La configuración de la planta, un subconjunto de la

planeación y el diseño de instalaciones, se refiere a determinar el arreglo delnúmero apropiado de las diversas entidades que se necesitan en el diseño de unainstalación de producción, y está estrechamente relacionada con el manejo yalmacenamiento de materiales. Debe ser así dado que el costo de manejo de

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

49/121

37

materiales es típicamente el criterio clave para evaluar el éxito del diseño de unaplanta.

Una secuencia típica de pasos en el análisis del diseño de una planta se indica enla Figura 3. El punto de partida asignado a tal estudio suele ser un diseño deproducto dado a una tasa estipulada de producción (por ejemplo volúmenesmensuales) y la vida de producción del producto..

Figura 4.- Pasos principales en el diseño de una planta.Fuente: Niebel 1990.

3.3.4.2.- Distribución del equipo en la planta. El principal objetivo de la

distribución efectiva del equipo en la planta es desarrollar un sistema deproducción que permita la elaboración de los productos deseados, con la calidaddeseada y al menor costo posible. Por tanto, la distribución del equipo es unelemento importante de todo un sistema de producción que abarca las tarjetas deoperación, control de inventarios, manejo de materiales, programación,

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

50/121

38

encaminamiento y recorrido y despacho del trabajo. Todos estos elementos debenser integrados cuidadosamente para alcanzar la meta establecida. (Niebel, 1990)

La distribución en planta implica la ordenación de espacios necesarios paramovimiento de material, almacenamiento, equipos o líneas de producción,equipos, administración, servicios para el personal, etc.

Los objetivos de la distribución en planta son:1. Integración de todos los factores que afecten la distribución.2. Movimiento de material según distancias mínimas.3. Circulación del trabajo a través de la planta.

4. Utilización “efectiva” de todo el espacio. 5. Mínimo esfuerzo y seguridad en los trabajadores.6. Flexibilidad en la ordenación para facilitar reajustes o ampliaciones.

Distribuciones de equipo deficientes resultan en costos de consideración.Desafortunadamente, la mayoría de estos costos son ocultos y, en consecuencia,no pueden ser expuestos con facilidad. Los costos de mano de obra indirectacorrespondientes a movimientos de gran distancia, regresos, demoras ysuspensiones del trabajo debidos a congestionamientos, son característicos deuna distribución de equipo anticuada o mal diseñada. (Sumanth D. J., 1999)

3.3.5.- Principios básicos de la distribución en planta. Principio de la satisfacción y de la seguridad.

A igualdad de condiciones, será siempre más efectiva la distribución que haga eltrabajo más satisfactorio y seguro para los trabajadores.

Principio de la integración de conjunto.La mejor distribución es la que integra a los hombres, materiales, maquinaria,actividades auxiliares y cualquier otro factor, de modo que resulte el compromisomejor entre todas estas partes.

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

51/121

39

Principio de la mínima distancia recorrida. A igualdad de condiciones, es siempre mejor la distribución que permite que ladistancia a recorrer por el material sea la menor posible.

Principio de la circulación o flujo de materiales.En igualdad de condiciones, es mejor aquella distribución que ordene las áreas detrabajo de modo que cada operación o proceso esté en el mismo orden osecuencia en que se transformen, tratan o montan los materiales.

Principio del espacio cúbico.La economía se obtiene utilizando de un modo efectivo todo el espacio disponible,

tanto en horizontal como en vertical.

Principio de la flexibilidad. A igualdad de condiciones será siempre más efectiva la distribución que pueda serajustada o reordenada con menos costo o inconvenientes.

3.3.6.- Tipos de distribuciones.En general, toda distribución corresponde a uno o a la combinación de dos tiposbásicos de distribución. Estos son el rectilíneo, o por producto, y el funcional, o porproceso.En la distribución en línea recta la maquinaria se sitúa de modo que la circulacióno flujo de una operación a la siguiente, es mínima para cada clase de producto.Este tipo de distribución es muy usado en ciertos procesos de producción enmasa, ya que de ésta manera los costos por manejo de materiales son menoresque cuando se tiene la agrupación de maquinaria por proceso.

En la distribución por proceso o funcional el material se desplaza entre puestosdiferentes dentro de una misma sección ó desde una sección a la siguiente que lecorresponda; los puestos de trabajo se sitúan por funciones homónimas, enalgunas secciones los puestos de trabajo son iguales y en otras tienen algunacaracterística diferenciadora. Ésta distribución es más adecuada para la

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

52/121

40

fabricación intermitente ó bajo pedido, facilitándose la programación de lospuestos de trabajo al máximo de carga posible. (Ingeniería rural)

No existen dos plantas que tengan distribuciones idénticas aunque la naturalezade sus operaciones sea similar. Muchas de las veces es conveniente unacombinación de agrupamientos, por proceso y por producto. Cualquiera que sea eltipo de agrupación que se considere, se debe tener en cuenta los siguientespuntos principales para el mejoramiento de la distribución:

1. Producción en serie (o masiva en línea recta): el material puesto a un ladodebe estar en condiciones de entrar a la siguiente operación.

2. Producción diversificada: la distribución debe permitir costos, traslados yentregas, y el material debe estar convenientemente al alcance deloperario.

3. Acceso: el operario debe tener fácil acceso visual a las estaciones detrabajo, sobre todo a las porciones de aquellas que requieren control.

4. Diseño de la estación: debe permitir a los operadores cambiar de posiciónregularmente durante el periodo de trabajo.

5. Acumulación eficiente de productos: las áreas de almacenamiento tienenque estar dispuestas de modo que se aminoren la búsqueda y el doblemanejo o manipulación.

6. Mayor eficiencia del obrero: los sitios de servicios deben estar cerca de lasáreas de producción.

3.3.7.- Factores que afectan la distribución en planta.1. Materiales (materias primas, productos en curso, productos terminados).

Incluyendo variedad, cantidad, operaciones necesarias, secuencias, etc.2. Maquinaria.3. Trabajadores.4. Movimientos (de personas y materiales).5. Espera (almacenes temporales, permanentes, salas de espera).

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

53/121

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

54/121

42

7. Diagrama de viajes de material8. Diagrama PERT

Los diagramas de operaciones y de curso de proceso, el diagrama PERT y eldiagrama de recorrido de actividades se emplean principalmente para exponer unproblema. Por lo general, un problema no puede resolverse correctamente si no sepresenta en forma adecuada.

A continuación se describen algunos de los medios gráficos:

3.3.8.1.- Diagrama de curso (o flujo) de proceso. Las técnicas de diagramas deflujo son de fácil comprensión y la idea de describir los flujos de un proceso en

forma de diagrama es de mucha utilidad y constituye una gran ayuda en labúsqueda de mejores métodos y procedimientos.Los diagramas de flujo se usan para describir y mejorar el proceso detransformación de los sistemas productivos. Al mejorar la efectividad o eficienciade los procesos productivos, algunos o todos los elementos que se presentan acontinuación podrían sufrir cambios. Dicho elementos forman parte integrante delproceso productivo:

1. Materia prima2. Diseño del producto3. Diseño del trabajo4. Pasos de procesamiento que se usen5. Información de control administrativo6. Equipo o herramientas

Al emplear el enfoque sistémico para analizar un proceso productivo mediantediagramas de flujo, deben llevarse a cabo los siguientes pasos:

1. Decidir acerca de los objetivos del análisis, por ejemplo, mejorar laeficiencia, la efectividad, la capacidad de producción o la moral deltrabajador.

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

55/121

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

56/121

44

cuando un operario efectúa una operación y una inspección en una estación detrabajo, se utiliza como símbolo un cuadro con un círculo inscrito del mismotamaño.Generalmente se usan dos tipos de diagrama de flujo: de producto y operario.Mientras el diagrama de producto muestra todos los detalles de los hechos quetienen lugar para un producto o a un material, el diagrama de flujo operativomuestra los detalles de cómo una persona ejecuta una secuencia de operaciones.

Figura 5.- Conjunto estándar de símbolos para diagramas de proceso según la American Society of Mechanical Engineers (ASME).

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

57/121

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

58/121

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

59/121

47

Es indiscutible que el diagrama de recorrido es un complemento valioso deldiagrama de curso de proceso, pues en él puede trazarse el recorrido inverso yencontrar las áreas de posible congestionamiento de tránsito, y facilita así el poderlograr una mejor distribución en planta.

3.3.8.3.- Diagrama PERT (Programa de Evaluación y Revisión Técnica). Estediagrama es un medio de pronóstico de planeación y control que revelagráficamente el camino óptimo a seguir para llegar a un objetivo predeterminado,por lo general en términos de tiempo. A menudo se puede utilizar diagrama PERTpara mejorar los programas desde el punto de vista de la reducción de costos y/osatisfacción del cliente.

Al utilizar el PERT para programación generalmente se emplean tresestimaciones de tiempo, éstas se basarán en las siguientes preguntas:

¿En qué tiempo se puede esperar que se termine esta actividad si todofunciona idealmente? (Estimación optimista)

En condiciones medias, ¿cuál sería la duración más probable de éstaactividad?

¿Cuál sería el tiempo requerido para terminar ésta actividad si casi todofuncionara mal? (Estimación pesimista)

Con estas estimaciones se puede obtener una distribución de probabilidad deltiempo necesario para realizar la actividad.

En el diagrama PERT los eventos, representados por los nodos son posiciones entiempo que señalan el principio y/o terminación de una operación o de un grupo deoperaciones en particular. Cada operación o grupo de operaciones en un áreadeterminada se deno mina “actividad” y se representa con un arco en el diagramaPERT. En cada arco se anota un número que indica el tiempo (días, semanas,meses) necesario para terminar la actividad. Las actividades en que no hay tiempo

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

60/121

48

ni costo son necesarias, empero, para mantener una secuencia correcta se lesdesigna como “falsas actividades” y se marcan con líneas punteadas.

El tiempo mínimo necesario para llevar a cabo el proyecto total correspondería altrayecto más largo desde el nodo inicial hasta el nodo final. Este trayecto recibe elnombre de camino crítico y es el que establece el tiempo mínimo del proyecto.Existe siempre por lo menos un camino crítico en cualquier proceso. Sin embargo,más de uno puede reflejar el tiempo mínimo necesario. Este es el significadosubyacente en el concepto de las rutas críticas.

Es claro que las actividades que no se hallan en un camino crítico tienen una

cierta flexibilidad de tiempo. Esta flexibilidad, o libertad, de tiempo, se denomina“flotación”. La cantidad de flotación se calcula restando el tiempo normal deltiempo disponible. Por tanto, la flotación es la cantidad de tiempo en que puedealargarse una actividad no crítica sin que se retrase la fecha de terminación de laobra o proyecto. (Sumanth D. J. 1999)

3.3.9.-Programación de la producción.

La programación de la producción o, en forma más general, la programación deoperaciones es la planeación de la secuencia y tiempo de trabajo. Es un procesosistemático y formal para:

Asignación de equipo

Asignación de trabajos

Asignación de materiales

Asignación de trabajo del cliente

El objetivo primordial de la programación de la producción es tener los materiales,componentes, documentos y cualquier otro artículo necesario en el lugaradecuado y en el momento oportuno. En este objetivo está implicado el deseo delograr un equilibrio entre las situaciones extremas de tener demasiado o muy

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

61/121

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

62/121

50

3.3.10.3.- Síndrome de “no es mi programa” . Si no se consulta a los empleadosy se toman en cuenta sus sugerencias antes de instalar el programa deproductividad, se sentirán relegados y no considerarán el programa. Además, si elprograma nace de sólo unos cuantos administradores y no preparan sustitutos dela segunda línea, con el mismo tipo de compromiso que tienen ellos, entoncescuando se les transfiera a otra planta o cuando dejen la empresa, los nuevosadministradores pueden pensar que éste no es su programa y puede poco a pocodesaparecer. La clave para prevenir o eliminar este síndrome es establecer unaarmonía entre los “iniciadores” y los posibles “continuadores”.

3.3.10.4.- Tendencia al compromiso con la calidad para la productividad

Muchos personas (trabajadores, administradores, etc.) piensan que la calidad y laproductividad van juntas cuando se pone en marcha un programa deproductividad. Esta creencia, la contradice el hecho de que el mejoramiento de lacalidad da por resultado el mejoramiento en la productividad.Es indudable que el mejorar la calidad implica un mejoramiento en laproductividad. Todos aquellos que intervienen en un programa de productividaddeben tener muy claro este punto.

El mejoramiento de la productividad no se debe considerar como un proyecto oprograma que se instala y se acaba. Debe ser continuo, como una parte delproceso de productividad que se representa por el ciclo de productividad. Unaorganización debe luchar por tener un proceso de productividad formal como unafunción normal y de rutina.

Para que un programa de productividad tenga éxito no debe esperarse hasta que

vaya a la mitad para invitar a algunos de los trabajadores a tomar parte; esto debehacerse desde un principio.

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

63/121

51

4.- METODOLOGÍA.4.1.- Métodos.El presente trabajo se realizó mediante la investigación de la informaciónrelacionada a la producción de hongos setas ( Pleurotus ostreatus ), e ingeniería deplanta en diferentes fuentes de información como internet, revistas electrónicas,libros, tesis y con información personal del M. en B. Edmundo Pérez, la Ing. R.Guadalupe Szymanski y el M. C. Salvador Martínez.

4.1.1.- Cálculo de las dimensiones del módulo.Se determinó el área óptima del módulo a partir de las dimensiones de las bolsascontenedoras del sustrato y de la producción mínima requerida para hacer

rentable dicho módulo según la experiencia del M. en B. Edmundo Pérez que esde 24 kg por día.Posteriormente se determinaron las dimensiones de cada uno de los estantes delárea de incubación y del área de fructificación así como sus respectivas áreas.La línea de proceso que se utilizó para el presente proyecto fue en “U” , por lo quelas áreas de siembra, de empaque y almacenamiento, y el túnel de pasteurizaciónse adecuaron de tal forma que continuarán con el flujo del producto; el almacén seubicó en un punto central a las diferentes áreas para facilitar el manejo de lamateria prima a las diferentes áreas; los baños se ubicaron de tal forma que noestuvieran cerca del proceso.Para la determinación de las dimensiones del túnel de pasteurización se utilizó lainformación de los trabajos hechos por Fernández-Michel (1998), adecuándolo alas necesidades del módulo; así mismo se determinó la capacidad del ventiladorcentrífugo, la capacidad de la caldera y las dimensiones del área donde seinstalará.

Las áreas de siembra y de empaque y almacenamiento se calcularon en base alequipo que en estás irán (mesas, sillas, lavabos, refrigeradores, repisas) y almovimiento del personal.

-

8/15/2019 Barrios Aldama, Alberto - Julio 2012

64/121

52

4.1.2.- Elaboración de planos y diagramas.Se realizaron los siguientes diagramas:

Diagrama de flujo de proceso, en base a las dimensiones requeridas para elmódulo.

Diagrama de ruta crítica, en base a las etapas para la construcción y puestaen marcha del módulo de construcción, así como el tiempo a realizarlo y loscostos.

Se utilizó el programa de diseño asistido por computadora AutoCAD para larealización de los siguientes planos:

Distribución de áreas

Distribución de maquinaria y equipo Eléctrico Motores Diagrama de recorrido del producto

Los anteriores planos y diagramas fueron elaborados a fin de tener una completavisión del proceso e instalaciones.